計量泵振動機理分析和減振措施

1、前言

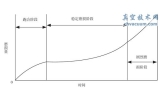

作為往復泵的一個重要分支,就振動機理而言,計量泵的機械傳動部件承受的載荷是交變的;瞬時流量是脈動的;由于管內流動液體的加速和減速,引起了管路內液體壓力的脈動;在節流部位以及彎頭處,由于能力損失,不可避免的產生了液體的沖擊。

壓力脈動和沖擊不僅引起振動并造成管路附件的疲勞損壞、降低流量精度,而且會引發安全事故。在大流量或長管線場合,計量泵所引起的振動甚至會造成工藝系統無法運行。

本文對引起計量泵振動的主要因素(即振源)加以分析,在此基礎上提出一些主動減振和被動減振的方法或措施。

2、計量泵的結構及原理

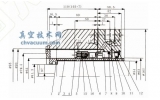

典型的柱塞計量泵結構如圖1所示,電機通過聯軸器驅動蝸桿- 蝸桿副,經蝸輪蝸桿副換向并減速后帶動與蝸輪剛性連接的偏心輪一起旋轉。偏心輪與連桿和十字頭組成的曲柄連桿滑塊機構將偏心輪的旋轉運動轉變為十字頭的往復直線運動。

圖1 柱塞計量泵結構示意

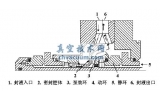

計量泵傳動原理如圖2所示,曲柄每旋轉一圈,滑塊在連桿的帶動下,經缸體內孔導向完成直線往復運動一次。

5.4、實例分析

中石化某公司資源化重組項目中采用了甲酮計量泵(型號為J6-DMF3000/10.0-BY-IV)及丙酮計量泵(型號為J6-DMF2500/10.0-BY-IV) ,均為單缸單作用隔膜計量泵,出口管線約有80多米長。裝置建成試車時,泵及管線的振動很大。雖然該公司采取措施對管線經過了數次加固,但其出口管線最大振幅仍在10mm左右,無法投料生產。

由于計量泵型號已經選定,采用被動減振方案比主動減振方案經濟合理。在采集了現場泵及管線系統的特征參數以后,對甲酮計量泵和丙酮計量泵分別進行了動態特性的匹配計算[1] ,設計了出口緩沖系統,配置可充氣的囊式緩沖罐,設定其充氣壓力、緩沖罐入口與泵出口的距離等重要參數。2007年9月投入運行一次成功,流量脈動率約為5% ,出口管線最大振幅在1mm 以內,完全滿足了工藝要求。

6、結語

要完全消除計量泵的流量脈動和柱塞力的交變是不可能的,但通過理論分析和試驗驗證,采取主動減振和被動減振的措施,使振動控制在規定的范圍內是完全可行的。

從振源入手,實施主動減振設計,往往可以達到事半功倍的效果。從振動傳播途徑入手,通過緩沖系統的配置以及泵與管路特性之間良好的匹配也能達到減振的目的。

參考文獻

[1] 《往復泵設計》編寫組編. 往復泵設計[M]. 北京:機械工業出版社, 1987.

[2] 成大先. 機械設計手冊單行本(機械振動·機架設計) [M]. 北京:化學工業出版社, 2004.

[3] 章宏甲,周邦俊. 金屬切削機床液壓傳動[M]. 南京:江蘇科學技術出版社, 1982.

[4] 林曉磊,徐瑞銀. 液壓系統的沖擊、振動分析與控制[J]. 起重運輸機械, 2005, 4: 30232.

[5] 崔書海. 脈沖阻尼器在往復式泵中的應用[J]. 河北化工, 2008, 7: 51252.

[6] 曹勤. 計量泵的發展和應用[J]. 石油化工設備,2001, 9: 44247.