旋轉圓柱磁控濺射陰極設計和磁場強度分析計算

磁場分布對旋轉圓柱靶磁控濺射陰極的性能起著決定性作用。本文應用ANSYS 有限元方法對單個旋轉圓柱靶和孿生旋轉圓柱靶陰極磁場強度進行了模擬計算,得到的磁場分量Bx、By 在靶材表面的二維磁場分布,并利用Bx、By 計算得到了圓柱靶表面切線方向的磁場強度Bτ。通過調節磁鐵的高度、寬度、磁鐵間夾角以及孿生靶間距和靶中心軸旋轉角度等參數對磁場分布進行了優化,優化后的圓柱磁控濺射陰極的表面切線方向磁場強度增加了大約40%,所對應的濺射區磁場面積也增大了大約45%。

在現代鍍膜工業生產中,生產效率主要受薄膜的沉積速率和靶材的利用率兩個因素的影響。磁控濺射技術與傳統的蒸發及各種濕的化學薄膜沉積法相比,具有寬的膜層均勻性、膜層與基片結合牢固、可通過調節靶的組分、濺射參數以及設備的機械結構等方法改善膜層的性質和不受基片性質的影響等優點。目前,在國內外大型鍍膜生產設備中,大都采用傳統的平面磁控濺射靶。但是,平面靶存在靶材利用率低,使用周期短,換靶時間長等缺陷。

針對平面靶的上述缺點,新型的旋轉圓柱靶引起了廣泛的重視,旋轉圓柱磁控濺射靶從原理上相當于兩個平面矩形磁控濺射靶,靶的結構是由若干根長條形永磁體沿靶的軸線方向排列,從而可以產生兩個對稱分布的細長形封閉跑道。它吸收了平面磁控濺射靶的優點,利用處于正交電磁場中的電子,以磁場改變其運動方向,束縛和延長電子的運動軌跡,從而提高了電子對工作氣體的電離幾率和有效地利用了電子的能量,可以在靶磁場兩側的大面積平面基片上沉積出膜厚均勻的涂層。為了優化磁場結構,節約設計成本,人們通常采用各種分析軟件模擬計算磁場分布,優化磁場參數,改進磁場結構,提高靶材的利用率。本文應用ANSYS 有限元方法模擬分析單旋轉圓柱靶和孿生旋轉圓柱磁控濺射陰極表面磁場分布規律。

1、旋轉圓柱磁控濺射陰極的結構

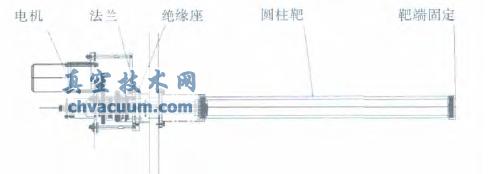

本文涉及的旋轉圓柱磁控濺射陰極應用于深圳市天星達真空鍍膜設備有限公司設計的弧光輝光協同共放電真空鍍膜機,采用多弧圓柱靶與旋轉圓柱磁控濺射陰極,二者水平分置于基片兩側,采用高磁場強度的釹鐵硼磁鐵,磁流體密封代替傳統橡膠密封,從而克服轉動部分漏水漏氣的缺點。旋轉圓柱磁控濺射陰極的結構如圖1 所示,主要由驅動電機組件、安裝法蘭、絕緣密封座、圓柱靶、靶端固定座五部分組成,靶的冷卻采用水冷方式,驅動電機組件穿過安裝法蘭驅動靶旋轉。

圖1 旋轉圓柱靶的結構示意圖

靶的基本參數如下:工業用靶Φ70 mm×798 mm,三條磁鐵的寬度(如圖2,同x 軸方向)均為11 mm,高度(同y 軸方向)均為11 mm,長度(z 軸方向)均為50 mm,中間磁鐵和兩邊磁鐵夾角為60°,磁軛為外徑Φ17.25 mm、內徑Φ9.25 mm 的空心管狀,磁鐵與靶材內壁間隙為3.5 mm。中間磁鐵、兩邊磁端部磁鐵安裝在磁軛上,通過磁件固定條固定于進水管上,由此組成了固定于靶材管內的永磁場。

4、結論

本文通過ANSYS 模擬和計算對旋轉圓柱磁控濺射靶磁場強度進行了分析,結果表明:磁鐵的高度,寬度和分布角度對于圓柱磁控陰極表面切線方向的磁場強度分布都有較大的影響,中間磁鐵高度的增加可以提高磁場強度和整個峰區范圍的增大,寬度的增加,亦可提高磁場分布峰區的增大,而磁鐵分布角度的增加可大大增加磁場分布峰區的寬度,但受制于整個圓柱陰極結構的限制,這種改變不是無限的,必須在圓柱陰極現有結構的基礎上進行優化。據此,我們利用模擬分析改變磁鐵的尺寸和分布來進行優化,優化后的磁場分布與初始的磁場結構相比其Bτ 的磁場強度提高了大約40%,所對應的濺射區磁場面積也增大了大約45%,由此可以提高靶材的濺射速率和改進薄膜沉積的均勻性。