淺談淬火裂紋與畸變的分析及對(duì)策

鋼鐵零件的淬火裂紋和畸變是常見(jiàn)的熱處理缺陷,嚴(yán)重時(shí)將導(dǎo)致零件報(bào)廢。以35鋼盤(pán)狀零件和20CrMnTi鋼汽車(chē)后橋錐齒輪為例,從原材料質(zhì)量、熱處理工藝、淬火介質(zhì)、工裝夾具等方面分析了零件產(chǎn)生淬火裂紋和畸變的原因,提出了預(yù)防措施。

一般說(shuō)來(lái),鋼件淬火時(shí)在Ms點(diǎn)以下的快冷是造成淬火裂紋的主要原因。除此之外,零件的設(shè)計(jì)不良、材料的使用不當(dāng)以及原材料中既存的缺陷都有可能促使裂紋形成。而淬火畸變的影響因素則主要包括鋼的成分及原始組織、零件的幾何形狀、熱處理工藝等。下面通過(guò)兩個(gè)較典型的案例分析來(lái)探討對(duì)這類淬火缺陷的分析方法及應(yīng)采取的相應(yīng)對(duì)策。

1、淬火裂紋

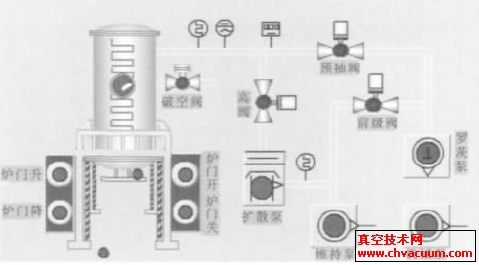

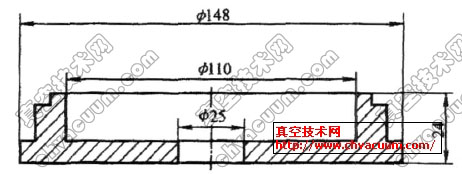

圖1所示為一盤(pán)狀零件,材料為35鋼,調(diào)質(zhì)處理,硬度要求為28~32HRC。工藝路線:下料→鍛造→機(jī)加工→調(diào)質(zhì)→成品。熱處理工藝為840~860℃×10~12min鹽爐中加熱。淬三硝水溶液,再轉(zhuǎn)空氣中冷卻。500~550℃×25min回火。該零件曾一度成批出現(xiàn)淬火裂紋。

1.1、裂紋分析

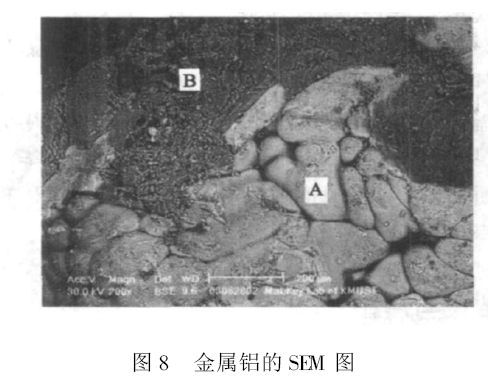

裂紋起源于零件內(nèi)孔(<25mm)的棱角處,呈放射狀向四周伸展,裂紋起始端一般呈直線狀,向外伸展稍帶弧形。經(jīng)金相分析,裂紋兩側(cè)無(wú)脫碳現(xiàn)象。裂紋尾端呈尖狀,裂紋伸展有力。基體組織正常,縱向中心部位取樣分析未發(fā)現(xiàn)夾雜物異常和超標(biāo)現(xiàn)象。

圖1 盤(pán)狀零件簡(jiǎn)圖

1.2、原材料檢查

在淬裂的盤(pán)狀零件上取樣做化學(xué)成分分析,碳的質(zhì)量分?jǐn)?shù)為0.38%,符合GB699標(biāo)準(zhǔn)中35鋼的化學(xué)成分規(guī)定。這表明裂紋的產(chǎn)生與材質(zhì)無(wú)關(guān)。

1.3、工藝過(guò)程檢查

現(xiàn)場(chǎng)取三硝水進(jìn)行密度分析為1.105~1.107g/ml,工藝文件規(guī)定三硝水密度為1.45~1.50g/ml,表明三硝水已不符合工藝要求。同時(shí),現(xiàn)場(chǎng)操作調(diào)查還發(fā)現(xiàn)零件已在三硝水冷透,違反了三硝水淬—空氣冷卻的工藝操作要求。

1.4、驗(yàn)證及結(jié)論

(1) 調(diào)整三硝水密度 為了證實(shí)三硝水密度的作用,將三硝水密度調(diào)整到規(guī)定的范圍(1.45 ~1.50g/ml)再淬火,產(chǎn)生裂紋的現(xiàn)象大大減少。但因在三硝水中停留的時(shí)間掌握不當(dāng),產(chǎn)生裂紋現(xiàn)象仍不能杜絕。

(2) 調(diào)整該件在三硝水中的停留時(shí)間 該件在三硝水中停留時(shí)間按每3~5mm厚度停留1s計(jì)算,僅需在三硝水中冷卻2~3s。經(jīng)生產(chǎn)驗(yàn)證,已杜絕了裂紋的產(chǎn)生。

(3) 結(jié)論 該件淬火裂紋的產(chǎn)生,是因淬火冷卻介質(zhì)三硝水密度過(guò)低及在三硝水中停留時(shí)間過(guò)長(zhǎng)兩個(gè)綜合原因所致。

1.5、預(yù)防和補(bǔ)救辦法

(1) 縮短三硝水的檢測(cè)周期,嚴(yán)格控制密度在1.45~1.50g/ml內(nèi),并嚴(yán)肅工藝紀(jì)律,加強(qiáng)專職工藝員監(jiān)督。

(2) 將35鋼改為40Cr鋼,并在油中淬火,從而從根本上杜絕了裂紋的產(chǎn)生。