不同熱處理工藝盤條微觀組織及力學(xué)性能分析

對國產(chǎn)Stelmor風(fēng)冷盤條以及日本鹽浴淬火盤條進(jìn)行了力學(xué)性能及微觀組織定量研究。力學(xué)性能分析表明,Stelmor盤條的斷裂強(qiáng)度和塑性均低于鹽浴淬火盤條,然而Stelmor盤條的維氏硬度卻高于鹽浴淬火盤條。利用電子背散射成像以及電子背散射衍射技術(shù)研究表明,Stelmor盤條微觀上呈現(xiàn)簇狀珠光體組織特征,珠光體團(tuán)尺寸小、珠光體片層薄而短小以及小角度界面數(shù)量多是其維氏硬度高但塑性差的主要原因;然而,Stelmor盤條表層部分脫碳、心部硫化物夾雜較多,導(dǎo)致其沒有達(dá)到相應(yīng)硬度下應(yīng)有的強(qiáng)度。

冷拔高碳鋼絲具有很高的強(qiáng)度,被廣泛用于橋梁纜索、輪胎鋼簾線、鋼絲繩、彈簧以及真空設(shè)備等其它工程領(lǐng)域。近幾十年來,伴隨著我國經(jīng)濟(jì)的快速發(fā)展,橋梁建設(shè)進(jìn)入高峰階段,大跨度橋梁如懸索橋和斜拉橋建設(shè)的數(shù)量及規(guī)模已經(jīng)處于世界領(lǐng)先行列[1]。隨著橋梁跨度的增加,提高鋼絲強(qiáng)度減輕纜索重量已成為工廠和科研人員急需解決的問題[2]。同時(shí),超高強(qiáng)度鋼絲的用量需求及質(zhì)量要求使得成品鋼絲和初始盤條的微觀組織及強(qiáng)韌化機(jī)理研究也越來越受到人們的重視。目前國外橋梁用超高強(qiáng)鋼絲的抗拉強(qiáng)度可以達(dá)到2300 MPa[3],而國產(chǎn)橋梁熱鍍鋅鋼絲的強(qiáng)度最高只有1860 MPa 左右[4]。

鋼絲是由盤條通過多道次冷拔工藝生產(chǎn)出來的,不同熱處理工藝的盤條具有不同的強(qiáng)度和塑性。研究報(bào)道,高強(qiáng)度鋼絲的研發(fā)關(guān)鍵之一就是提高現(xiàn)有盤條的強(qiáng)度和塑性[3]。目前國內(nèi)關(guān)于拉拔鋼絲組織結(jié)構(gòu)及織構(gòu)演變、滲碳體溶解和疲勞性能的研究報(bào)道較多[5-8],而關(guān)于不同熱處理工藝處理的盤條組織研究的報(bào)道還較少。目前市場上用于生產(chǎn)拉拔鋼絲的盤條主要有3 種,分別是熱軋后利用余熱采用斯太爾莫風(fēng)冷( Stelmor conveyor line[9]) 處理的DP 盤條( direct patenting) 、熱軋后利用余熱進(jìn)行鹽浴淬火處理的DLP 盤條( direct in-line patenting[10] ) 以及重新奧氏體化后進(jìn)行鉛浴淬火處理的LP 盤條( lead patenting) 。其中DP 盤條和DLP 盤條被廣泛用于生產(chǎn)橋梁用高強(qiáng)度纜索鋼絲。

本文利用背散射電子成像( Back Scattering Electron Imaging,BSE ) 、電子背散射衍射( Electron Backscattered Diffraction,EBSD) 技術(shù)對DP 盤條和DLP 盤條進(jìn)行微觀組織觀察,然后對比力學(xué)性能數(shù)據(jù)分析國產(chǎn)DP 盤條的組織缺陷,以此探求開發(fā)國產(chǎn)高品質(zhì)高強(qiáng)及超高強(qiáng)度盤條的關(guān)鍵因素。

實(shí)驗(yàn)材料及方法

實(shí)驗(yàn)材料選用兩種直徑為13. 5 mm 的商業(yè)熱軋盤條,一種為國產(chǎn)DP 盤條,另一種為日本DLP 盤條,兩種盤條的化學(xué)成分如表1 所示。拉伸試驗(yàn)在SHT4505D 萬能試驗(yàn)機(jī)上進(jìn)行,試樣長度為100 倍盤條直徑,每種盤條分別測試10 根。在盤條橫截面上,利用Everone MH-3 維氏硬度計(jì)分別對邊部( edge,距盤條表層0. 2 ~ 2 mm) 、中部( middle,2 ~ 4 mm) 和心部( center,4 ~ 6 mm) 進(jìn)行顯微硬度測試,載荷200 g,加載時(shí)間10 s,每個(gè)區(qū)域分別測試60 個(gè)硬度點(diǎn),然后統(tǒng)計(jì)平均硬度。微觀組織觀察。

討論

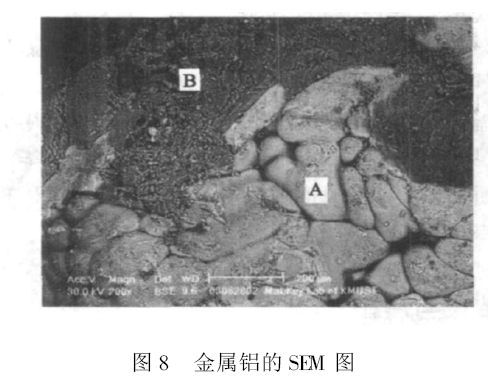

由于BSE 照片不僅反映了試樣表層的原子序數(shù)信息,而其同時(shí)含有晶體取向信息,即電子通道襯度信息( electron channeling contrast,ECC[16] ) 。鐵素體片層中微合金的固溶度越高,鐵素體點(diǎn)陣畸變越嚴(yán)重,電子通道襯度越差,從而導(dǎo)致BSE 圖像質(zhì)量越低; 同時(shí)采用電子背散射衍射EBSD 技術(shù)對鐵素體相進(jìn)行標(biāo)定時(shí)其標(biāo)定率也較低。研究中發(fā)現(xiàn),國產(chǎn)DP盤條BSE 照片襯度明顯低于DLP 盤條,而且其鐵素體片層的EBSD 標(biāo)定率比DLP 盤條低5% 左右。反推可知國產(chǎn)DP 盤條鐵素體組織中微合金的固溶程度要高于DLP 盤條。

Si 和Mn 元素的增多提高了對鐵素體的固溶強(qiáng)化作用,Cr 元素的添加細(xì)化了珠光體片層,因此微合金化程度的較高是導(dǎo)致國產(chǎn)盤條顯微硬度高于同規(guī)格進(jìn)口盤條的主要原因。然而,由于盤條中的硫化物夾雜的寬度遠(yuǎn)小于顯微硬度壓痕對角線的長度( 約30 μm) ,因此硫化物夾雜對顯微硬度值并無較明顯的影響; 相對而言,拉伸試驗(yàn)反映的是材料整體宏觀的力學(xué)性能,所以脫碳以及硫化物的存在均導(dǎo)致國產(chǎn)DP 盤條實(shí)際強(qiáng)度低于其理論強(qiáng)度。

經(jīng)典塑性變形理論認(rèn)為,形變強(qiáng)化的根本原因是位錯(cuò)運(yùn)動受阻。珠光體結(jié)構(gòu)中,鐵素體片層兩側(cè)分布有硬相滲碳體。一般認(rèn)為位錯(cuò)滑移主要在鐵素體內(nèi)進(jìn)行,兩側(cè)滲碳體阻礙位錯(cuò)運(yùn)動,位錯(cuò)運(yùn)動到鐵素體和滲碳體界面處便停止運(yùn)動,導(dǎo)致位錯(cuò)塞積,材料強(qiáng)度得到提高,同時(shí)塑性下降[5]。因此鐵素體兩側(cè)滲碳體之間的寬度,也即鐵素體片層的厚度,以及鐵素體片層的長度決定了位錯(cuò)滑移的可動距離。DLP 盤條珠光體片層間厚,片層比較平直且長度較長,位錯(cuò)可移動范圍較大,所以強(qiáng)度低( 表現(xiàn)在顯微硬度低上) 塑性較好; DP 盤條珠光體片層較薄、片層長度較短以及非平直片層較多,導(dǎo)致在垂直于珠光體片層和平行于珠光體片層的方向上鐵素體內(nèi)位錯(cuò)移動均受到更多的限制,因此造成DP 盤條強(qiáng)度高( 顯微硬度高) 塑性差。

綜上所述,造成國產(chǎn)DP 盤條和進(jìn)口DLP 盤條的力學(xué)性能和微觀組織不同的根本原因是兩者采用了兩種不同的珠光體轉(zhuǎn)變熱處理工藝。對于進(jìn)口DLP盤條,由于鹽的熱容量高,冷卻速度快,保溫能力強(qiáng),珠光體轉(zhuǎn)變基本上在同一個(gè)溫度下進(jìn)行,所以轉(zhuǎn)變后生成的珠光體組織更為均勻,綜合力學(xué)性能更好[10];相比之下,國產(chǎn)DP 盤條采用Stelmor 風(fēng)冷,冷卻速度有限,整個(gè)珠光體的溫度區(qū)間跨度較大,導(dǎo)致轉(zhuǎn)變后的珠光體組織不均勻,綜合力學(xué)性能低于DLP 盤條。對于開發(fā)高強(qiáng)度橋梁用鋼絲,提高C 含量是最為經(jīng)濟(jì)有效的方法之一[13]。然而隨著C 含量的提高,先析滲碳體形成的趨勢就隨之增大,這時(shí)珠光體轉(zhuǎn)變溫度的控制就變得尤為重要,因此對于高碳鋼絲采用鹽浴淬火進(jìn)行索氏體化處理是比較有效的方法。

結(jié)論

1) 對于同牌號同規(guī)格珠光體盤條,采用Stelmor風(fēng)冷進(jìn)行珠光體等溫轉(zhuǎn)變的國產(chǎn)DP 盤條的強(qiáng)度和塑性均低于采用鹽浴淬火的日本DLP 盤條;

2) 國產(chǎn)DP 盤條微合金化程度較高,鐵素體固溶強(qiáng)化作用更高,珠光體片層間距更為細(xì)小,導(dǎo)致DP盤條維氏硬度明顯高于DLP 盤條。然而由于DP 盤條邊部發(fā)生部分脫碳以及硫化物夾雜分布較多,這兩種缺陷的存在導(dǎo)致國產(chǎn)DP 盤條實(shí)際強(qiáng)度低于DLP盤條;

3) 國產(chǎn)DP 盤條微觀結(jié)構(gòu)呈現(xiàn)簇狀珠光體結(jié)構(gòu),雖然珠光體簇與DLP 盤條相差不大,但由于一個(gè)珠光體簇/ 晶粒內(nèi)有多個(gè)珠光體,導(dǎo)致DP 盤條珠光體團(tuán)尺寸小,珠光體片層不如DLP 盤條珠光體片層長;而且DP 盤條內(nèi)部非平直片層較多。因此,DP 盤條珠光體片層薄而短,是導(dǎo)致其塑性低于DLP 盤條的主要原因。