有機、無機復合膜在電致發光器件中的應用

1、引言

無機電致發光平板顯示器具有全固態、重量輕、厚度薄、視角大、結構簡單等特點,能在低溫、震動等惡劣環境中使用,并且可以實現大面積的彩色動態顯示,有著很廣闊的應用前景。

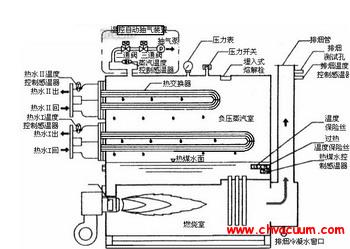

傳統的電致發光顯示器的結構如圖1所示,是由玻璃、透明下電極、下介質層、發光層、上介質層和上電極組成,上、下介質層對稱分布于發光層兩側,為保證器件的耐壓性能,其一般使用低介電常數介質層(介電常數低于50)。傳統的電致發光顯示器中上介質層和下介質層一般采用的是五氧化二鉭、三氧化二釔、三氧化二鋁、三氧化二釤、二氧化鉿等低介電常數的材料,又為了保持較低的閾值電壓,介質層的厚度一般只能做到300-700納米之間,這樣薄的膜在制備過程中對環境的要求高,而且單層膜也不大適合應用于高介電常數、高雪崩閾值場強的發光材料的無機電致發光顯示器件中。為了達到無機器件的要求,通過對各種無機介質材料進行復合,一定程度上提高了器件中絕緣層的可靠性。但是這樣薄的材料在制作過程中很難避免孔洞、灰塵介入等情況發生,而造成介質層絕緣性能下降,在測試屏時造成漏電、擊穿、打火、斷線等情況發生。

圖1 無機EL顯示器件的結構簡圖

為了避免無機介質層存在的這種缺陷,本文介紹了一種采用有機材料復合無機介質層來增強介質層的絕緣性能,從而緩解甚至消除器件工作時出現的漏電、打火、擊穿等現象,提高器件電致發光性能。

2、實驗

本文中介紹的有機/無機復合方法,是將有機膜旋涂在已制備好無機介質層的玻璃基板上,并可以根據實際需要將其光刻成所需圖形。通過旋涂、加熱等過程制作的有機膜平坦度比較高,有效彌補了由于無機介質薄膜制作過程中造成的一些孔洞、缺陷而導致的漏電、打火等不穩定因素,增加了介質膜表面的均勻性;有機材料介電常數通常比較低,所以通過有機膜的引入,提高了介質層整體的絕緣性和耐壓可靠性,從而提高了器件的工作穩定性。

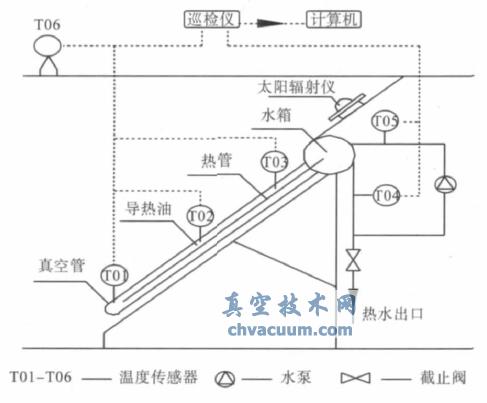

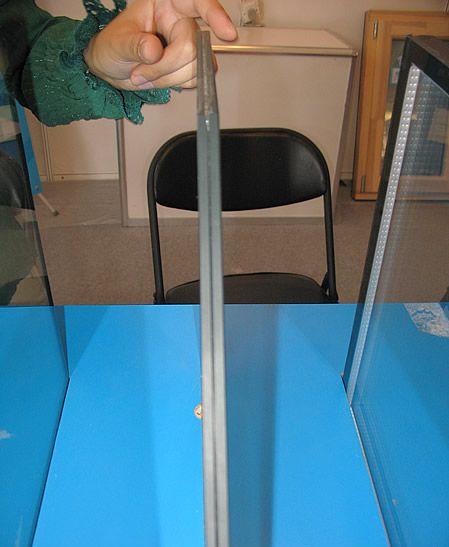

首先準備鍍有ITO 的基板玻璃,然后將ITO光刻成列電極圖形,下介質層通過電子束蒸鍍50nm 的Al2O3 薄膜和磁控濺射法[4]制備800nm 左右的鈦酸鍶鋇/鈦酸鍶(BST/ST)薄膜,制備好下介質層后,電子束蒸鍍500nm 左右的硫化鋅摻錳的發光層,發光層經過高溫退火使其結晶,再通過電子束和磁控濺射法制備厚度分別為100nm/450nm/150nm 的HfO2/Ta2O5/Al2O3的上介質層,上介質層制備完成,在其上旋涂一層有機膜,本實驗中使用的有機膜為一種感光型膠,可以通過光刻手段將其光刻成截面為倒三角狀的隔離柱圖形,如圖2所示,完成有機膜的涂敷成形后,再通過200 攝氏度左右的溫度使其堅膜。因為有機膠被光刻成截面為倒三角狀圖形,所以在其上直接蒸鍍鋁上電極,可以被倒三角狀隔離柱隔斷,形成條狀的行電極。工藝參數如下表1 所示。

表1 工藝參數

3、分析與討論

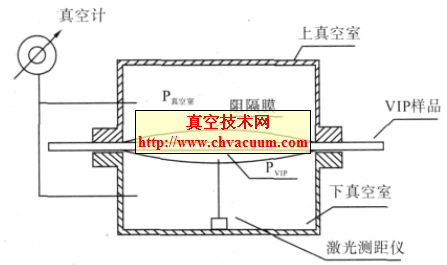

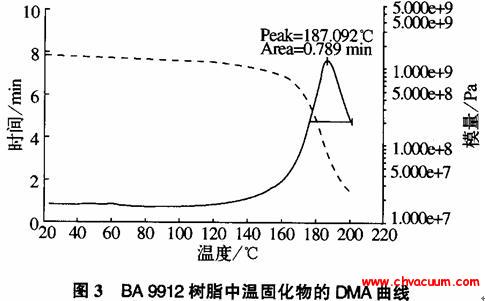

用此方法制作了無機EL2英寸(128x64 像素)矩陣屏A#,并進行了電學性能測試,與未在上介質層上制作有機膜,利用直接掩模法制作上電極的屏B#進行了比較,L-V 曲線見圖3,從結果可以看出屏A#的發射閾值電壓略有提高,但測試過程中的打火點、斷線等現象明顯減少,在介質層上增加一道制作有機膜的工藝,經過光刻工藝,只留下隔離柱,像素上的有機膜大部分被顯影去除,但是經過旋涂、加熱等過程有機膜較好的彌補了無機介質層的一些缺陷、孔洞,很好地提高了上介質層的耐壓絕緣性能,進而提高了屏的發光穩定性。

圖3 2 寸矩陣屏測試的L-V曲線

4、結論

實驗中介紹的是一種感光型膠,也可以根據實際需要選用非感光型有機膠來復合無機介質膜,例如PMMA(聚甲基丙烯酸甲酯)、olyimide(聚酰亞氨)、PET(Polyethylene terephthalate)等有機物。如果選用非感光型膠,可以省去后續的曝光、顯影等步驟,不過旋涂厚度要控制在50-200nm,這樣不至于提高閾值電壓。例如選用非感光型的PMMA 涂敷,它透明性、耐熱性好,在常溫下具有較高的拉伸強度、彎曲度和壓縮強度,并且具有耐酸、堿等性能,通過旋涂,PMMA可優化無機介質層的表面,減小薄膜表面的粗糙度,介質層表面的起伏度小于0.7nm,即填補了無機介質膜表面的缺陷、孔洞,也為制作上電極提供了良好的基底。有機膜可以通過不同工藝制作在無機介質層上,通過有機膜的復合,增強了介質層的可靠性,電性能測試時打火、斷線、擊穿等現象也明顯減少,是一種易于實現并且在電致發光顯示器中行之有效的方法。