行波管用陰極鉬支撐筒開裂和變形原因分析

針對陰極組件在組裝過程中出現脫落現象,利用掃描電子顯微鏡(SEM)對呈現出不同程度開裂和變形的鉬支撐筒進行了微觀對比分析,找出了鉬支撐筒開裂和變形問題的原因。結果表明:對比焊接處采用電子束焊接方式,經激光焊接的鉬筒易開裂;相比焊接處采用環形結構的陰極,搭接結構的鉬筒在焊接過程易變形;焊接處采用搭接結構且經激光焊接后的鉬筒開裂現象較為嚴重。

陰極是行波管的“心臟”部件,其性能的好壞直接影響行波管的工作特性和使用壽命,自上個世紀七十年代以來,國外許多著名的行波管制造廠商及研究機構(如Thomson.CSF,NASA,Hughes,NTT,NEC,ESA,1STOK 等)對陰極性能開展了大量深入的研究,在高性能陰極制備方面發展了許多新技術和提出了許多方法。但在實際工藝過程中,從微觀角度對陰極制造過程中質量缺陷的原因進行探討,這方面的報道還很少。

鎢鋇陰極由鎢海綿體和鉬支撐筒焊接而成,焊接是整個陰極制造過程中一個重要環節,但是焊接后變形的鉬筒會影響整個結構的制造精度和使用性能,而焊接后開裂的鉬支撐筒在后續的陰極組件裝配過程中出現大量陰極筒脫落現象,直接導致陰極失效,如果在使用過程中出現陰極筒脫落,則直接使整個行波管報廢,使行波管壽命降低。某批次陰極組件在裝配過程中出現脫落現象,針對此問題,本工作借助SEM 對采用不同設計結構及不同焊接方式的陰極進行微觀對比分析,試圖找出鉬筒開裂和變形的原因,并提出了改善和預防措施。

1、樣品與實驗儀器

樣品分為4 批次,A 批次焊接處設計結構為環形(圖1),采用電子束焊接;B 批次樣品焊接處為環形結構但采用激光焊接;C 批次樣品為搭接結構(圖1),采用電子束焊接;D 批次樣品為搭接結構且焊接處用激光焊接。環形結構為鉬支撐筒與鎢海綿體焊接處成環形,搭接結構為鉬支撐筒搭接在鎢海綿體上再焊接而成。

實驗儀器為日本電子JSM- 6490LV 型掃描電子顯微鏡(SEM),SEM 的工作電壓為20 kV,工作距離為10 mm。

圖1 焊接處為環形(左)和搭接(右)結構的陰極結構圖

2、分析結果與討論

2.1、不同樣品的微觀形貌對比分析

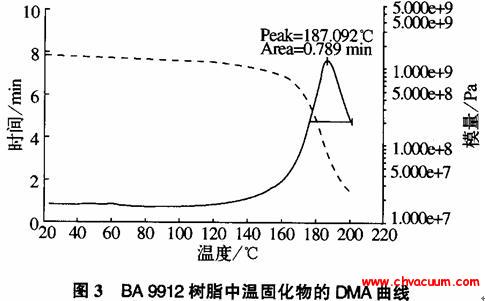

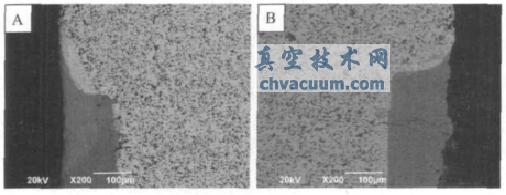

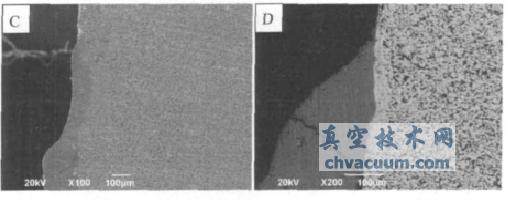

把4 種不同批次的樣品放在SEM 下觀察,其表面形貌圖如圖2 和3 所示。圖A 中鎢和鉬的熔合區較深,且無變形及開裂現象,焊接較好;圖B 中的熔合區較淺,且出現鉬筒開裂現象;圖C中的熔合區較深但鉬筒變形;圖D 中的熔合區較淺,鉬筒開裂現象較為嚴重。

圖2 焊接處為環形結構,采用電子束焊接(A)和激光焊接(B)的陰極焊接處SEM形貌圖

圖3 焊接處為搭接結構,采用電子束焊接(C)和激光焊接(D)的陰極焊接處SEM形貌圖

對比圖2 中圖A 和圖B 可知,都為焊接處為環形結構的陰極筒,采用電子束焊接的鉬和鎢融合較好,而采用激光焊接的鉬筒有開裂現象。對比圖A 和圖C 可知,通過不同結構設計的陰極焊接處都采用電子束焊接后出現不同現象,其中采用環形結構的鉬筒與鎢海綿體焊接較好,而采用搭接結構的鉬筒變形。圖D 與圖A、B 和C 對比表明,結構為搭接的陰極筒在激光焊接過程中出現較嚴重的鉬筒開裂現象。

2.2、鉬支撐筒開裂和變形的原因分析

機械加工產生內應力達到一定程度時,有兩種釋放方式:變形和斷裂,其取決于塑性和脆性兩者孰強孰弱。研究表明,氧含量大于0.008%時,生成鉬的氧化物,沿晶界分布,阻礙滑移面的滑移,產生脆性斷裂。氮含量大于0.008%時,生成鉬的氮化物,沿晶界分布,影響加工。碳含量達到0.010%時,生成碳化鉬在晶界上,使鉬的塑- 脆性轉變加強,沿晶界脆斷的幾率增大。

經過電子束焊接后的鉬筒較好而激光焊接后的鉬筒開裂是由于電子束焊接是在高真空環境的保護下進行,而激光焊接在大氣環境條件下進行。在激光焊接過程中,由于空氣中存在氧、氮和碳與金屬鉬發生反應,生成的碳化物、氧化物、氮化物沿晶界分布,這既阻礙滑移面滑移而降低塑性,又降低晶界強度,容易從晶界處斷裂。因此,圖B 和D 中的鉬筒在激光焊接后出現開裂現象,而圖A 和C 中的鉬未出現開裂現象。在焊接過程中,由于高度集中的瞬時熱輸入,使得焊縫極其附近金屬(鎢和鉬)在不均勻的加熱和冷卻情況下產生非均勻的膨脹和收縮。因此,采用搭接結構的鎢海綿體和鉬筒的截面尺寸分布不均勻,會使其不能均勻受熱和散熱,從而使應力分布不均勻,增加的拉力容易導致其變形。

在退火過程中,陰極組件在真空爐內熱處理去氣。采用環形結構的鉬筒,當焊接結束時,盡管焊縫處在不同時刻加熱,但因焊接時間短,焊縫各處的溫差小,因此焊縫處的溫度與其它區域處于高溫,整個焊縫可以看作是整體冷卻,相互之間的收縮制約作用小,垂直于焊縫的各個截面的冷卻收縮效果基本一致,如圖A 所示。因此,采用環形結構的陰極垂直于焊縫的兩個截面組成的焊接處熔深圖形趨近于半圓,焊接較好。而焊接處采用搭接結構的鎢海綿體和鉬筒的截面尺寸分布不均勻,陰極薄壁的鉬筒先冷卻,其拉力增強容易導致鉬變形,如圖C 所示。如果拉力超過了鉬的強度,則會造成鉬筒開裂。

3、結論

鉬支撐筒開裂的原因是由于在激光焊接過程中,高溫條件下鉬和空氣中存在的氧、氮和碳發生反應,生成物沿晶界分布,使晶界強度降低,脆性增強所致。因此,鎢和鉬金屬在焊接過程中應該采用電子束焊接或在有保護的情況下用激光進行焊接。

鉬筒變形的原因為鉬筒在采用搭接結構在焊接過程中由于薄壁和厚壁厚度懸殊,高度集中的瞬時熱輸入導致不均勻的加熱,使得焊縫附近的鎢鉬產生非均勻膨脹,并且在退火過程中薄壁優先冷卻,產生了拉力引起的。因此,鎢和鉬焊接處的結構設計應盡可能簡單、均勻、截面對稱,應盡量采用環形結構而不是部分搭接,避免設計出薄壁和厚壁相連且厚度懸殊的零件。