ITER校正場線圈圓弧段真空壓力浸漬充模數值模擬與實驗

為優化國際熱核聚變實驗堆校正場線圈的真空壓力浸漬工藝,對線圈圓弧段的充模過程進行了基于Darcy定律的數值模擬和工藝實驗。對比了4種注膠方案的流動前沿和壓力分布,確定了高效并能減少殘留空隙的方案。優化的注膠口位置為沿長度方向1/4和3/4處,出膠口位置為沿長度方向兩端和中間處。按優化工藝進行了試驗,實測充模時間7.62×103s,與模擬時間7.67×103s近。CT掃描顯示試樣內部被樹脂完全填充,僅有少量空隙,大小約為100~200μm。試樣絕緣性能優良,在10kV下漏電流小于1μA。試驗結果表明了工藝模擬的可靠性,模擬方法可應用到整個線圈中,確定方案和技術參數。

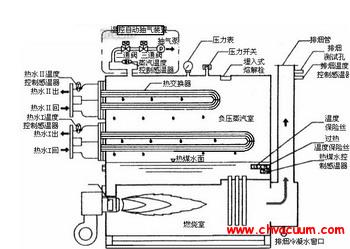

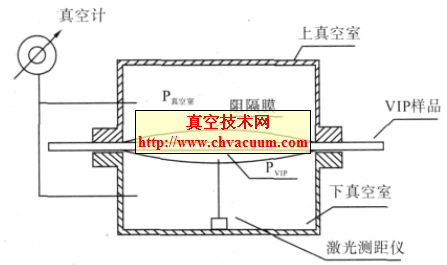

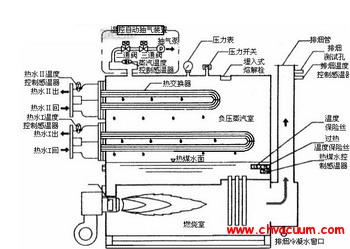

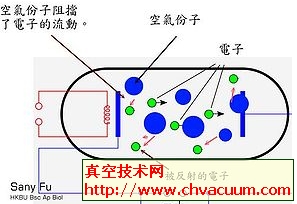

校正場線圈是國際熱核聚變實驗堆的部件之一,為7m×7m的柱面線圈,含有兩直線段和兩圓弧段,外形如圖1所示。校正場線圈用于補償磁場誤差,由超導導體繞制而成,導體間有環氧與玻纖組成的絕緣層。真空壓力浸漬(VPI)是校正場線圈制造的最后一步,注膠產生的空隙易發生氣體泄漏,降低絕緣質量,影響線圈穩定運行。借助數值模擬分析樹脂流動行為,可優化工藝,減少缺陷。VPI是復合材料的成型過程,原理與樹脂傳遞模塑(RTM)類似。RTM 的數值模擬方法已有相關研究,并已應用到工藝過程的參數優化中。通過這類方法可模擬VPI的充模過程。相對于直線段,圓弧段的樹脂流動行為更復雜,能更全面地反應線圈的VPI過程。為優化工藝,在線圈圓弧段中截取約3m長的試樣,進行了VPI充模模擬及工藝試驗。

圖1 校正場線圈

實驗

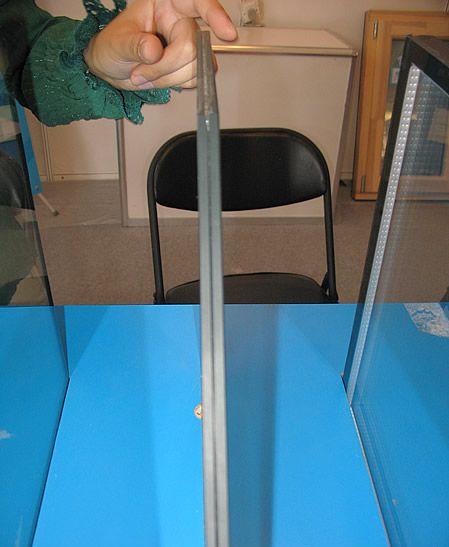

根據d方案的實驗裝置如圖11所示。三個出膠口與真空機組相連,兩個注膠口與注射罐相連。通過真空計監測注膠口處的真空度。通過觀察管判斷樹脂是否充滿。在注膠之前抽真空并加熱使氣體充分排出。注膠時真空度為10Pa,溫度為40℃。樹脂和固化劑抽真空脫氣后在注射罐內混合,進行二次抽真空脫氣后注入模具。注膠壓力為0.04MPa,出膠口保持抽真空。經過7.62×103s,觀察管中出現樹脂,與d方案計算時間7.67×103s接近。

圖11 實驗裝置

截取一段固化的試樣進行CT掃描,截面宏觀照片如圖12所示,局部放大照片如圖13所示。試樣內部被樹脂完全填充,僅在導體圓角附近存有少量微小空隙,大小約為100~200μm。圖13中圓形部分為玻纖帶,用于填充導體圓角間的空腔。空腔內可能存有少量空氣,導致空隙。

同時對試樣進行了耐壓測試,測試方法為ASTM D149-97a。在10kV電壓下漏電流小于1μA,絕緣性能優良。以上結果驗證了工藝模擬的可靠性。

圖12 截面宏觀照片

圖13 試樣內部空隙

結論

(1)分析了4種注膠方案的充模過程。增加注膠口和出膠口數量可以提高充模效率。但由于樹脂通道的存在,出膠口增加到3個時會降低效率。注膠口和出膠口應交錯放置,保證模腔內壓力梯度,使樹脂順利填充,防止空隙。確定了高效并能減少空隙的工藝方案,即注膠口位置為沿長度方向1/4和3/4處,出膠口位置為沿長度方向兩端和中間處。

(2)按優化工藝進行試驗,實際充模時間7.62×103s與模擬時間7.67×103s接近。試樣內部被樹脂完全填充,僅有少量100~200μm 的空隙。經過10kV耐壓測試,試樣漏電流小于1μA。通過對圓弧段的數值模擬和試驗測試確認了模擬方法的可靠性,下一步可以直接將該數值模擬方法應用于整個大型線圈的充模過程分析,確定制造方案和參數。