遠程傳輸型共底安全監測系統設計及特性

遠程傳輸型共底安全監測系統是為滿足當前火箭發射場自動化、高可靠性和縮短發射周期的需求,在原有火箭低溫貯箱用共底安全監測系統基礎上進行改進設計而研制的新一代安全監測系統。本文主要介紹了共底安全監測系統的歷次設計變化情況,新一代遠程傳輸型共底安全監測系統的主要結構及單元設計、性能與技術指標測試結果。

以液氫和液氧作為推進劑的低溫運載火箭,由于液氫(沸點-253 ℃)、液氧(沸點-183 ℃)易蒸發,且兩種介質的沸點相差特別大,在火箭結構設計上常采用蜂窩狀真空絕熱的共底貯箱結構存放液氫和液氧介質,這種貯箱結構的優越性已被各國宇航界所認可,國內外多種型號的低溫運載火箭都有應用,但液氫、液氧的低溫特性和高泄漏能力又會使這類型火箭的發射過程充滿較高風險。為避免氫、氧在共底腔內形成混合,要求共底腔兩側不能有氫、氧的泄漏發生,同時也要避免外部空氣進入到共底腔內部。因此,在低溫液體推進劑加注過程中,必須對共底腔內壓力和氫、氧濃度進行實時監測,確保發射安全。火箭共底安全監測系統是為實現上述功能、確保火箭發射過程中的人身安全和產品安全而研發的專用危險氣體泄漏監測設備。

1、歷次設計變化情況分析

火箭共底安全監測系統自從1980 年提出論證和概念設計以來,在服務火箭發射任務的30多年時間里,隨著任務需求變化、真空技術和計算機技術的發展,先后共進行了4 次系統更新和設計改造,具體概況見表1。由表1 可以看出,共底安全監測系統的設計在歷史上發生多次變化,且每次設計變化都反映了當時的真空技術和計算機發展水平,但是基本的測量原理沒有發生變化,一直采用四極質譜分析的方法實現微量氫、氧氣體泄漏監測。

表1 共底安全監測系統歷次變化情況統計表

2、遠程傳輸型共底安全監測系統結構

2.1、整機結構

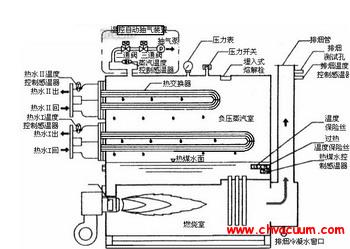

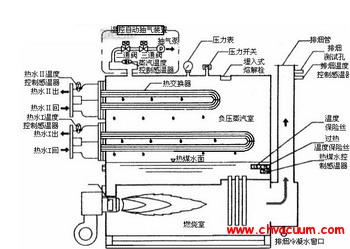

遠程傳輸共底安全監測系統在硬件上由抽空裝置和氣體成份分析裝置兩大部分組成,結構示意圖見圖1。其中,共底抽空裝置用于共底真空的獲得與維持,包括抽空泵、抽空閥、抽空管道(從共底箱閥至抽空管道閥門之間的管路,長度約為40 m)、泵口真空規和其他相應閥門等幾部分。共底氣體成份分析裝置用于實現共底腔體內殘余氣體濃度含量的測量,監測氫氣、氧氣等氣體濃度是否超標,在結構上由質譜室、質譜計、質譜室壓力規、氣體進樣微調閥、主抽泵和前級泵等組成。在軟件上,研發的專用測試數據傳輸軟件,能實現共底氫氣、氧氣等氣體濃度的自動測量、顯示、存貯和傳輸。

圖1 遠程傳輸共底安全監測系統結構原理圖

2.2、工作原理

共底抽空裝置的工作原理是:用40 m 抽空管道將共底箱閥和抽空泵連接,打開火箭箭體上的箱閥及主管路上相應的閥門后,抽空泵對共底抽氣,共底壓力測量由安裝在共底上的壓力傳感器,通過與壓力傳感器配套的真空計連接的測量電纜線來完成。壓力值在共底監測期間予以顯示并通過遠距離信號傳輸系統傳送至指控中心。同時,設置在抽空裝置內部的真空規可以間接反映共底內的壓力變化情況。

共底氣體成份分析裝置的工作原理是:共底腔體內的氣體通過抽氣管道、取樣閥,經微調閥調節后,部分引入氣體成份分析裝置的質譜室,四極質譜計可根據不同氣體分子量的不同,進行質量分離而形成質譜峰,再根據質譜峰的強度大小換算成相應濃度值。濃度測量過程由測試數據傳輸軟件來完成,最終在計算機顯示屏上顯示出氫、氦、氧、水、氮等氣體濃度數值隨時間變化趨勢,并根據需要實時將共底主要成份濃度數據通過網絡遠距離傳輸到指控中心。

2.3、抽空裝置

考慮到互換性、可移動性和減震的設計要求,本次設計的抽空裝置除了滿足共底抽空要求外,還設置了2 個氣體成份分析裝置平臺,使用過程中可以將2 臺氣體成份分析裝置同時放置在平臺上,形成一個整體操作平臺,共底監測時可以同時啟動兩臺設備,一臺使用,一臺備份,當需要使用備份裝置時,通過開啟和關閉取樣閥組,在1 min 內實現主備份的切換,切換流程簡單、迅速。圖2 給出了抽空裝置內部布局示意圖。

圖2 抽空裝置內部布局示意圖

4、結論

遠程傳輸共底安全監測系統采用熱備份技術,解決了主、備份之間的切換流程復雜、耗時長的缺點,實現了僅需切換幾個閥門,在1 min 內完成主、備份切換。采用全無油真空系統,解決了質譜計污染的問題,提高了系統的可靠性。采用金屬密封結構設計,降低了質譜室的漏放氣速率,將系統啟動時間由20 min 縮短到3 min。開發的專業測試數據傳輸軟件,實現了共底危險氣體濃度數據的自動測量、采集、存貯和傳輸。綜上所述,新一代共底安全監測系統與原監測系統相比,有效抽速更大、可靠性更高、操作更簡單,可以滿足未來高密度發射任務需要而提出的縮短共底抽空時間、簡化操作流程的需求。