全焊式球閥焊接變形量的測量及控制

介紹了應用網格法測量筒體試件焊接變形的測量過程和測量結果,以及測量結果在全焊式球閥閥體設計制造中的成功應用。

1、概述

全焊式球閥的閥體焊接過程中,閥體將發生軸向和徑向變形,影響球體開啟力矩和密封效果。由于全焊式球閥的最后一道工序是焊接,這一變形無法消除,因此只能通過適當的測量方法,找出變形規律,合理確定支撐板的尺寸,保證支撐板與球體及閥座之間的配合間隙,從而既保證球閥焊接后的開啟自如,又保證球閥關閉時的密封性能。本著這一思路,我們對筒體試件焊接變形進行了測定,并在產品生產中進行了驗證。

2、變形量的測量

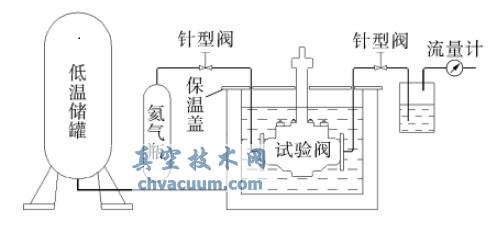

(1)測量方法采用靜態測量方法中的網格法——以網格形式確定各測量標點,在焊接前后,測量標距,其數值的相應變化即為這個階段焊接引起的變形。

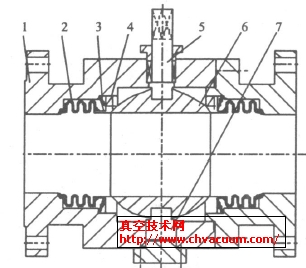

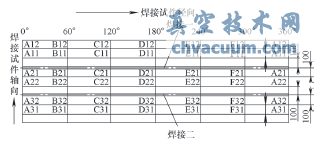

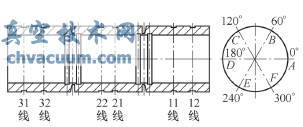

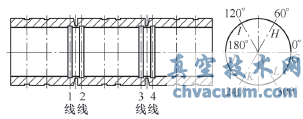

采用Φ681mm×Φ589mm×915mm的筒體試件,材料為A105,焊接坡口為帶襯底的U形坡口。在試件外圓、內孔間隔一定距離車出測量槽,在試件外圓、內孔軸線方向間隔一定距離劃出測量線,線與槽的交點作為測量標點。焊接前后,測量各標點之間的距離,即可反映試件焊接前后的軸向、徑向變形情況。圖1為試件外圓測量線展開圖,圖2為試件外圓測量槽分布,圖3為試件內孔測量槽分布。

圖1 試件外圓測量線展開圖

圖2 試件外圓測量槽分布

圖3 試件內孔測量槽分布

(2)焊接工藝過程將3件筒體試件點固后,安裝在滾輪架上。應用游標卡尺、外徑千分尺和內徑千分尺進行測量,得到焊接前的標距數值后,采用細絲埋弧焊工藝進行焊接。

焊絲為CHW-S3(GB/T5293H10Mn2),Φ1.6mm;焊劑為CHF101;焊接電流240~280A,電弧電壓31~32V,焊接速度300~450mm/min。首道焊縫為平焊縫,然后焊接時偏左一層偏右一層交替焊接,焊至超出筒體2mm。焊接過程中要控制工件溫度(測溫筆測量),每焊接2圈停下冷卻至150℃以下(空冷)。每一端焊縫共焊20道,每道的熔敷高度為2.2mm。焊后對各標點間的距離再次進行測定。

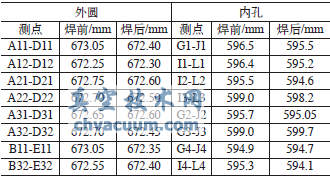

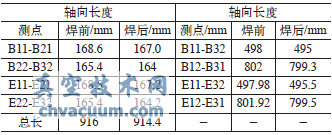

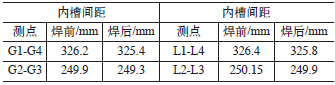

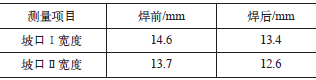

(3)測量結果焊接前、后的標距數值如表1~表4所示。

表1 球閥焊接試件直徑方向變形測量記錄

表2 球閥焊接試件外部長度測量記錄

表3 球閥焊接試件內部長度測量記錄

表4 球閥焊接試件坡口寬度測量記錄

對表1~表4的數據進行分析,焊后試件外圓平均收縮0.26mm,內孔平均收縮0.66mm,外部長度平均收縮2mm,內部長度平均收縮0.56mm,坡口寬度平均收縮1.25mm。可見,焊后無論試件外部還是內部,長度還是直徑,都呈收縮態勢。直徑方向內部收縮大于外部,長度方向外部收縮大于內部。

3、產品的應用驗證

(1)試制產品的應用驗證由于筒體試件與全焊球閥產品的結構形式不完全一致,在24″DFS100試制產品焊接時,對閥體的焊接變形量進行了測定,發現焊后閥體的軸向縮短0.8mm,連接體止口的徑向縮短0.6mm,與試件的測量結果一致。

根據測量結果,修理支撐板,保證內側與球體的間隙為0.1mm,保證支撐板與連接體的間隙為0.3mm。

24″DFS100產品焊接前后進行開啟扭矩測量。

設計要求:不帶壓閥桿扭矩<1855N·m。一端進壓0.6MPa閥桿扭矩<3452N·m,一端進壓10MPa閥桿扭矩<28899N·m。

實測數據:①組裝后,不帶壓檢測扭矩為616N·m;帶壓0.6MPa檢測扭矩為3695N·m;密封合格。②組焊3遍后,不帶壓檢測扭矩為985N·m;帶壓0.6MPa檢測扭矩為4310N·m;密封合格。③組焊成品后(單面),不帶壓檢測扭矩為1231N·m;帶壓0.6MPa檢測扭矩為3695N·m;密封合格。④組焊另一面3遍后,不帶壓檢測扭矩為370N·m;帶壓0.6MPa檢測扭矩為3202N·m;密封合格。⑤組焊成品后,不帶壓檢測扭矩為1231N·m;帶壓0.6MPa檢測扭矩為3448N·m;密封合格;帶水壓10MPa(單面)檢測扭矩為18473N·m;密封合格。⑥中腔帶水壓10MPa檢測扭矩為17241N·m;密封合格。帶手動裝置檢測扭矩為9000N·m。

可見,焊接后的密封性能與開啟扭矩均達到了設計要求。

(2)28″DFS64產品的應用驗證2010年6月,為中石化華北分公司生產1臺28″DFS64全焊式球閥,根據前期的焊接變形測量結果,合理給出支撐板與連接體、球體之間的配合公差,順利達到了預期的效果。

4、結語

通過對筒體試件焊接后的軸向、徑向變形量的測量,以及對測量結果的分析,合理地設計支撐板與連接體、球體之間的配合公差,保證了28″DFS64產品的順利出廠,并且為全焊式球閥系列產品的設計和制造提供了重要數據。