金窩水輪發電機組進水球閥閥體的劃線加工

本文以CAD繪圖軟件三維造型為基礎,對金窩水電站大型進水球閥閥體的劃檢劃線序進行探討,并形成一套完整的劃檢劃線方法,為后續球形閥閥體的金加工基準提供了可靠的依據。

1、引言

隨著計算機技術應用的飛速發展,越來越多的復雜零部件,設計人員利用計算機進行CAD三維設計和制圖。但鑄件的鑄造技術還沒有跟上設計要求,其毛坯尺寸誤差大,尤其是對曲面鑄件這類復雜程度很高的工件,很多空間曲面的尺寸精度和形狀精度難以達到圖紙設計要求,那么在劃線檢查時,對基準的選擇,多點基準的校借勢必帶來影響。金窩水輪發電機組球閥的大型前(后)閥體,就是一個代表性的鑄件。因此我們把計算機繪圖軟件(CAD)三維造型應用到劃檢劃線當中,解決了鑄件毛坯自身基準不準,又相互矛盾這一問題,攻克了劃線過程中的“瓶頸”,從而提高產品質量和生產效率。

2、球閥概況及加工要求

2.1、球形閥概況

金窩電站水輪發電機組為我公司設計制造的國內單機容量及轉輪直徑最大的高轉速沖擊式水輪發電機組,該球閥是為金窩水輪發電機組配套的進水球閥,也是我公司目前設計和制造的最高水頭下的大直徑球閥,球閥設置在上游壓力鋼管與水輪機之間,其作用是在機組出現事故的情況時,能夠緊急關閉,將水流斷開,防止事故擴大。另外,在機組檢修或長期停機時,截斷進水,保護機組。

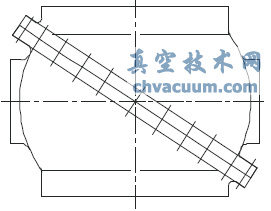

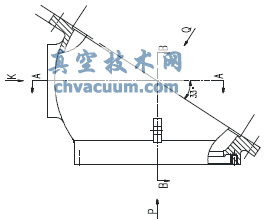

球閥形閥體是球閥的主要部件,由前、后閥體兩部分組成,該閥體采用斜分瓣法蘭把合結構,把合面與活門軸孔成33°夾角,其形狀如圖1、圖2所示。

圖1 前閥體三維造型

圖2 閥體裝配簡圖

球閥的相關參數:

球閥最大工作水頭:620m

升壓水頭:775m

水壓試驗壓力:11.65MPa

球閥直徑:1900mm

閥體外徑:3070mm

閥體內徑:2880mm

把合法蘭直徑:3850mm

閥體材料:鑄鋼 ZG20SiMn

閥體重量:42.9t

2.2、閥體的加工要求

閥體毛坯為鑄件,劃線后按圖紙要求加工。其閥體內徑,分瓣法蘭面,進出水端,活門軸孔等均要 求加工,并且各部位有嚴格的尺寸公差和形位公差要求。由于閥體為空間曲面,且鑄件毛坯誤差大, 加工時尺寸及形位公差精度要求高,要求劃檢劃線必須提供較準確的基準及余量數據,為后續金加工提供可靠保證。

3、傳統劃檢劃線方法及誤差分析

3.1、劃線工具

劃線過程是一個復雜的過程,因此劃線前,我們應準備相關的劃線工具。在此只說明劃球閥時所用到的工具。劃線工具有等高塊、千斤頂、劃針、樣沖、鐵錘、劃線盤、劃卡、劃規、地規、連接規、油杯、尼龍繩、計算器;劃線過程的用到的測量工具有卷尺、鋼直尺、鋼板尺;同時還需要一些輔助工具有木條(主要是找中心或劃圓所用)、劃線用的涂料等。

3.2、傳統的劃線方法

以前閥體為例:

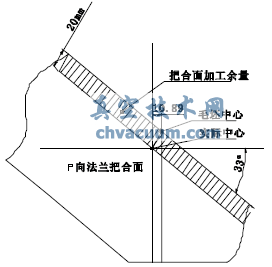

(1)把進水法蘭面(P向平面)向下(如圖3),放在劃線平臺上,制作一個33°的鐵皮樣板,以樣板為基準,檢查調整把合面角度(Q向平面),再按活門軸孔(K向平面)法蘭外圓求圓心O3,以O3中心點進行校借(Q向平面)斜面。

圖3

(2)在把合面(Q向平面)法蘭內腔安裝活動中 心,以內圓為基準求圓心(O1),并投影到平臺上,再以進水法蘭(P向平面)外圓求圓心并標記在平臺上(O2),檢查(O1、O2)兩圓心的差值,進行校 借,確定(O1、O2)兩個圓心點在一條垂線上。

(3)以活門法蘭(K向平面)外圓為基準求軸孔中心得O3點,再把活門中心用角尺投到平臺上a點,以02為圓心劃一圓線,連接 a、O2。在圓線上取一點d,以d點為基準,在該圓線上做4等份 d、d1、d2、d3。并將 d、d1、d2、d3 四點,投到P向法平 面蘭外圓上。以 O1、O3 為基準線,并在(P向平面)法蘭平面上,劃P向端面加工線。以 d、d1、d2、d3十字線為基準,劃(K向平面)法蘭面平面加工線。

(4)將工件翻身,按d1、d3點為基準,找左右正,以(K 向平面)圓心點找上下正,在以 d1、d3 點為基準,劃(Q向平面)把合面加工線。

3.3、誤差分析

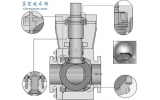

上述劃線方法,最大問題在于求出的O1點,是不準確的,按毛坯求出的圓心,與用CAD軟件三維造型,在電腦上劃出來的中心誤差較大,按毛坯求出的圓心,與加工去掉后的圓心,成33 °的夾角(如圖4),我們通過計算機三維造型,了解到我 們在劃線過程中所出現的問題,同時也更加精確地找到了劃線的方法。用計算機三維造型,可以直接 得到 O1、O2、O3圓心點的幾何尺寸。使劃線的結果更加準確,更加方便,效率更高。

圖4

4、針對傳統劃檢劃線方法的不足采取的措施

4.1、目前的劃線方法

4.1.1、圖樣的技術分析及劃線前的準備

對圖樣的技術分析,三個法蘭面的圓心點是前(后)閥體的設計基準。但都在立體空間中,角度線 無法劃出,按照毛坯所求的圓心,有一個面與水平始終存在一個夾角,中心點無法確定。需要解決的問 題就是如何消除這個夾角所帶來的尺寸誤差。工件的擺方方向,是保證基準的選擇要點。三個圓心的幾何位置,是閥體的設計基準,要求基準在劃線時盡量與圖樣保持一致。工具準備,除正常的劃線工具外,還須準備三個活動中心。

4.1.2、找正、檢查、借料

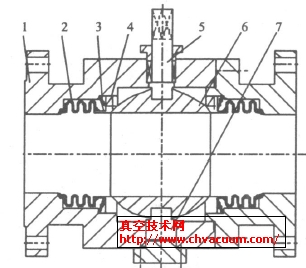

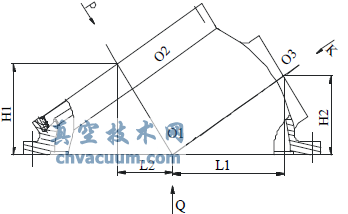

如圖5所示,先測量出(Q向平面)法蘭面毛坯板厚,確定法蘭面加工余量,確定水平高度,把三個活動中心分別調整到鑄件內孔處,以(Q向平面)內腔為基準,在活動中心上求出圓心O1,并打上洋沖 眼。同樣以(K向平面)和(P向平面)內腔求圓心,分別投影到活動中心上,檢查三個圓心點是否在同一條線上,若不在,只需要調水平左右進行效借。

圖5

當三個圓心在一條直線上時,證明左右水平正已找好。在用呢絨線以O1點為基準,按CAD所劃出的尺寸,作O2、O3圓心點的射線。方法以O1點為基準點,用呢絨線作圖樣理論上的射線,檢查K向平面和P向平面上下內腔兩點圓的加工量,最后在對三個中心點進行前后、上下進行效借,調借到滿足設計要求為止,最終確定圓心點O1、O2、O3。

4.1.3、劃線

如圖5所示,Q平面向下放置于劃線平臺上,以O2、O3 圓心點,分別劃出各自法蘭圓的加工圓線,按H1、H2 的高度尺寸,在K 向平面和P 向平面的法蘭外圓定出法蘭水平基準線,同時在Q 向平面法蘭外圓劃端面加工線和看線。在平臺上以O1 點圓心為基準,O3 點為基準點劃坐標線,再分別投到Q 向平面法蘭外圓上,分別與Q 向法蘭外圓有四個交點Q1、Q2、Q3、Q4。然后再作L1、L2的水平線,并分別投到K 向平面和P 向平面的法蘭外圓上,與P、K 平面水平線相交得P1、P2、K1、K2 點。P1 和P2 是P 向平面法蘭面加工量的基準點,K1 和K2 是K向平面法蘭面加工量的基準點。

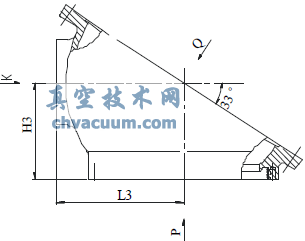

將工件翻身,P向平面向下放置于劃線平臺上(如圖6所示),以P1、P2 兩點為基準找水平,再以P1、P2 高度為基準,劃上H3 尺寸,同時以K1、K2、Q1、Q2 四點找出整個工件的水平正。以P1、P2 兩點高度為基準,劃P向平面法蘭面最終加工線及看線。分別將P1、P2 兩點,投到劃線平臺上,作L3 的水平線,劃出K 向平面法蘭面加工線及看線。

4.1.4、檢查

圖6

按圖樣尺寸,檢查所有劃線尺寸,確定無誤后,在加工線、看線上打上洋沖眼和相關標識。

4.2、針對傳統劃檢劃線方法的不足采取的措施

對于高水頭的沖擊式水輪機組,由于水頭較高,對球閥的要求比較嚴格,閥體較多的采用斜分瓣結構,即前后閥體的把合面與進出水口軸線帶角度,使劃線和加工更加復雜。

傳統的劃線方法不足之處:

(1)劃線時基準選擇誤差大。基準應該是三個軸的法蘭中心點為基準,把合面法蘭中心點選擇錯了,會造成把合面法蘭中心點,不能垂直于進(出)水端法蘭中心點。同樣,活門法蘭中心點,與把合面法蘭中心點,也將有一個夾角,就會使活門軸孔法蘭加工量前后不均勻,進出水口內腔加工量偏移較大,造成工件內腔補焊打磨。

(2)不能找到鑄造時的第一基準。鑄造時的基準也是三個法蘭的中心點,基準選擇錯了,會造成在球閥總裝時,因內腔本體干涉,活門不能完成開關動作,就必須進行補焊、吹爆、打磨。嚴重時,會使前后閥體把合面變形產生間隙,這時就必須重新上機臺加工把合面和內外止口。

針對加工中反映出的問題,推動劃線的改革創新。通過利用計算機CAD 制圖軟件知識,在電腦上發現了出現問題的原因,也找到了合理的劃線方法。這種方法,總體來講就是在工件中,找到基準點,用圖樣和計算機制圖提供的尺寸,用平尺、交尺、呢絨線、劃針盤等劃線工具,來作射線的方法,進行多點基準的效借,來保證工件的所有角度,保證整個坐標系的相對位置,以達到加工的要求。

上述最大的創新點在于傳統劃線是在工件上進行劃檢劃線,用劃線的手段來對工件進行效借,也就是說,基準在工件上。而以CAD 三維造型為依托用射線的方法,是把坐標線先作好(也就是先作好基準線),再用工件對照基準線進行調整效借。

此方法用在金窩水輪發電機組球閥前后閥體上,消除了內腔補焊、吹刨這些質量問題,更沒有出現過返修合縫面這一情況。

5、結語

從金窩球閥閥體的所有加工工序,到該球閥的總裝情況來看,雖然直徑和高度較大,但與同類型的其它球閥相比所用的加工時間最短,將計算機技術應用于球閥前(后)閥體的劃線工作中,提高了工作效率及劃線的準確度,更加合理的分配了各加工部位的余量,消除了后續加工工序中內腔補焊、吹刨、修磨這些嚴重質量問題,其效率的提高是非常明顯的,不但為公司贏得了生產周期,也為我公司今后生產大型球閥時,改進和提高球閥閥體劃線工作做了有益的嘗試,儲備了相關劃線技術。