球閥的填塞式密封座與唇式密封座的優缺點

1、填塞式

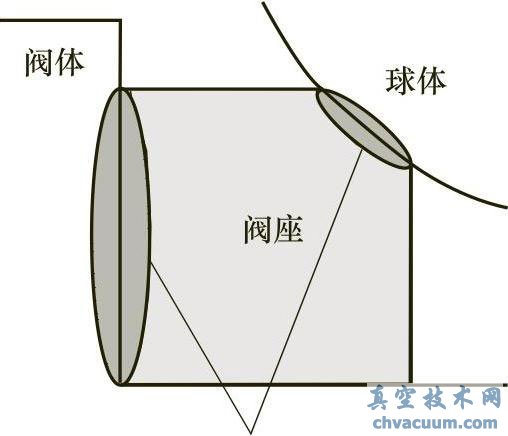

球閥填塞式密封結構(圖1)是早期球閥密封座的標準設計,一個形狀簡單的由PTFE制造的圓環裝在球體和閥體之間,這種密封座結構稱為“填塞式”密封(jam-seal)。可以設想,這種結構設計很難來控制裝配過盈量C,或者說,裝配時預緊比壓值對過盈量C的變化十分敏感,制造的球閥不是過盈量太小而容易泄漏,就是過盈量太大而轉矩太大,制造不出品質優良的產品。

圖1 填塞式密封座

特別是當閥門用在過程工業中,閥門要經受壓力波動和溫度波動,這時填塞式密封的球閥的缺陷被顯示出來。因為填塞式密封的塑料應變發生在球體與密封座和閥體與密封座之間,這兩個區域的接觸應力大小,決定閥門的密封性能。在閥門使用中,不希望這一接觸應力會產生松弛而引起內漏。

因此,希望密封材料像橡膠一樣,受壓時可以發生較大的變形,來填補金屬表面的微觀不平度,而當應力消除后又能回復其原來的形狀,這種現象被稱為材料的“記憶特性”,一個較好的例子是橡皮筋,可以被拉得很長,應力一旦消失,就回復到其原來的形狀,所以工程上很多場合選用橡膠密封圈作密封材料,但PTFE就不具備這種“記憶特性”,它的彈性范圍很小,塑性范圍很大。而且當應力達到一定程度,就產生“冷流”現象,就是發生了宏觀的形狀變化。例如PTFE在常溫下,產生“冷流”的極限應力為42MPa。溫度上升時,這一值迅速降低,當溫度為150℃時,產生“冷流”的極限應力值為4.7MPa。

另一個缺陷是熱膨脹特性,通常希望密封材料的熱膨脹系數和金屬材料接近,這樣環境或者工況溫度變化時,密封材料的“過盈”量不會發生明顯的變化,遺憾的是PTFE的熱膨脹系數是鋼的7.5倍,這就使當溫度升高時,密封材料的過盈量增加,閥門的關閉轉矩增加,開關失靈。當溫度下降時,密封材料收縮,保持密封的過盈量消失,閥門就產生泄漏。

如果把PTFE的“冷流”特性和熱膨脹特性結合來考慮,問題就變得更加嚴重,就是一旦發生較大的熱循環現象,由于PTFE的膨脹比金屬膨脹大得多,過盈量增加,壓縮應力增加,超過冷流極限,密封材料就產生“冷流”,溫度下降后,其他材料回復到其原來的形狀,而密封材料PTFE例外,產生了“冷流”,發生了嚴重的變形,裝配時的密封座PTFE的過盈量消失,閥門就產生了不可恢復的泄漏。

2、唇式

基于上述情況,就要設計一種密封座的形狀,克服PTFE的“冷流”和熱膨脹特性的缺陷來改善其記憶特性。這種密封結構稱之為具有撓性的唇式密封技術(lip-seal)。

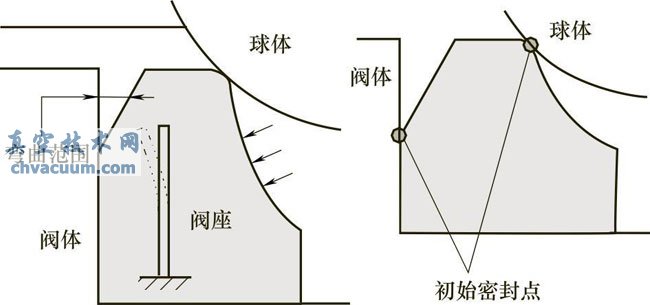

有許多種的撓性設計可以來解決這一問題,從而出現各種各樣的密封結構被申請了專利,這已是20世紀60~70年代的事。而它的設計技巧和原理并未被工程師們所認識。圖2所示是唇式密封座的一種結構,它有一個特別的形狀,有兩個密封接觸點,一點與球面接觸,另一點與閥座接觸。在介質力水平方向作用下,密封座的形狀發生變化,產生一個恢復原始形狀的撓曲力。當介質力消失后,恢復原來的形狀,獲得了“記憶特性”,這種密封座稱為撓性唇式密封座。

圖2 唇式密封座結構

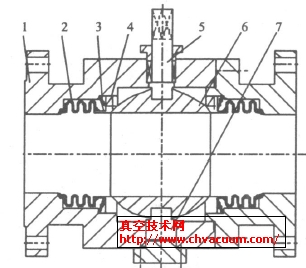

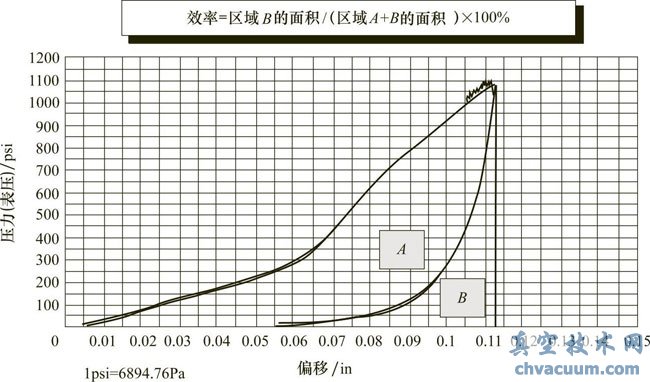

對于撓性唇式密封座可以做一個壓力和變形的實驗(圖3),圖中的曲線表示2 in球閥密封座的效率曲線。區域A的面積表示密封座的最大變形能,區域B的面積表示壓力去除后變形的回復。同時又可以看到,設計的2in球閥唇式密封座的最大初始變形尺寸可達到2.5mm。裝配后唇式密封座彈性變形尺寸可達到1.5mm。

圖3 球閥唇式密封座的效率曲線(由Jamesbury公司提供)

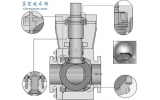

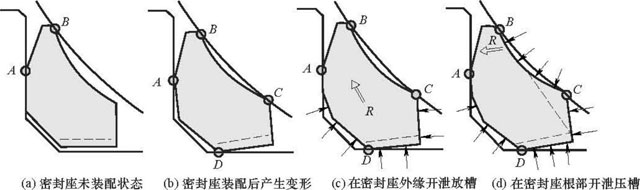

為了使唇部的變形量不致過大,防止可能發生的永久變形,所以在唇式密封座設計時考慮有一個支撐點來限制其過度變形的發生。如圖4所示。這一改進使密封座具備下列功能:

①球體保持在閥腔中心,球體浮動是微小的;

②裝配后,唇部發生變形,能儲存彈性變形能,實現低壓下的密封;

③密封座上有一支撐點,當壓力升高,溫度升高時,平衡部分作用在密封座上的介質力;

④防止材料可能產生的“冷流”。

這種截面形狀的唇式密封座裝配前的形狀如圖4(a)所示。裝配后的形狀如圖4(b)所示,有四個接觸點,B點是與球體接觸的密封點,A點是與閥體接觸的密封點,C點是與球體接觸的支撐點,D點是與閥體接觸的支撐點。裝配前后唇緣的形狀變化,儲存了材料的彈性變形能,像彈簧一樣。而且當溫度或壓力升高時,進一步吸收彈性變形能,當溫度或壓力下降時,泄放彈性變形能來獲得記憶特性。

圖4 唇式密封座結構的設計原理(由Jamesbury公司提供)

另外,還有一個閥腔內壓力夾持的問題,就是ANSl B16.34-2009《法蘭、螺紋和焊接端閥門》標準中,第2.2.3節提出的介質熱膨脹。“在某些情況下,一些雙密封座的閥門結構可能會同時對中腔至相鄰管線的壓力差造成隔離,當中腔充滿液體或部分充滿液體,并受到溫度升高的影響,就會造成中腔壓力的異常升高,從而導致壓力邊界的失效。如果發生這種情況,購方應要求供方提供設計、安裝或操作程序以確保閥腔中的壓力不超過本標準規定的材料壓力—溫度許可值。”

解決這一問題可以在球體上鉆一個孔,當球閥關閉時,腔體與進口端管道相通,夾持在腔體中的液體可以向進口端排出,但球閥失去雙向流動的優點,在某些工程中不能被接受。也可以在殼體上裝一只安全泄放閥,將增加麻煩,因此希望密封座具備自泄放功能。當腔體壓力升高時,自動向進口側或出口側排放。

為說明這一結構的實施過程,先參考圖4(a)所示是未裝配前密封座狀態;圖4(b)所示是裝配后密封座發生了變形,變形后根部C與球體接觸,原來根部與球體的間隙消失,唇緣被壓縮而彎曲,這一變形使整個環向中心有一個彎矩,B、C兩點是兩條密封線。A、D兩點是在閥體上與密封環接觸的兩條密封線,腔體內的壓力與進口、出口介質壓力相隔離。如果在密封座外緣開泄放槽,如圖4(c)中虛線所示,腔內的介質合力方向是增加密封的可靠性。如果再在根部開泄壓槽,如圖4(d)中虛線所示,介質合力的方向改變,傾向于將唇邊彎曲,當腔內壓力異常升高時,唇邊處將使閥門內壓力泄放。這就是為滿足ANSl B16.34第2.2.2節壓力泄放的要求而設計的唇式撓性密封座,被廣泛用于現代浮動球球閥的產品中。

另外,在介質壓力升高和環境溫度升高時外緣的槽和根部的槽減輕了密封座對球體夾持力的增加,亦減少了操作力矩。