基于ANSYS的超高壓電磁換向球閥優化設計

建立了超高壓工況下電磁換向球閥優化設計的數學模型,采用ANSYS軟件的命令流方式進行優化求解,得出其相關結構參數的最優值,并將結果與C++隨機方向法運行的結果進行了比較。結果表明電磁換向球閥數學模型的普適性,以及利用ANSYS軟件進行優化設計程序編寫簡單,運行速度快,結果精確度高。

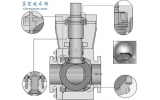

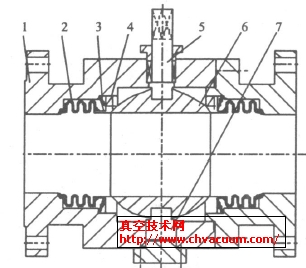

電磁換向閥是利用電磁鐵吸力操縱閥芯換位,通過閥芯和閥體間相對位置的變化來接通、斷開油路,從而達到控制執行元件的啟動、停止,或改變運動方向的目的。球閥式電磁換向閥由于其密封性好,工作可靠性高,現已在超高壓液壓領域得到廣泛的應用。

1、建立超高壓電磁換向球閥優化設計的數學模型

電磁換向球閥在換向過程中,閥芯上作用有電磁鐵的推力、黏滯性阻尼力、瞬態液動力、穩態液動力、以及彈簧力;而在復位過程中,閥芯上作用有彈簧力、瞬態液動力、黏滯性阻尼力、穩態液動力及電磁鐵剩磁力。所以,選取瞬態液動力、黏滯性阻尼力和穩態液動力作為分目標函數,分別用f1(X),f2(X),f3(X)表示。

閥芯上作用的瞬態液動力與球閥進出口壓差、閥座孔直徑及流速有關;閥芯上作用的黏滯性阻尼力與閥芯移動速度及鋼球閥芯半徑有關;閥芯上作用的穩態液動力與球閥開口量、液體流量、鋼球閥芯半徑、流速和閥座孔直徑有關。所以,選擇閥座孔直徑d、鋼球閥芯半徑R及球閥開口量δ三項參數作為設計變量,分別用x1,x2,x3表示。

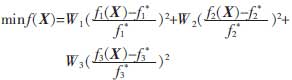

應用理想點法將多目標優化設計問題轉化為單目標優化設計問題,數學模型為

(1)

(1)式中 W1,W2,W3——加權系數;

f*1——瞬態液動力的理想點;

f*2——黏滯性阻尼力的理想點;

f*3——穩態液動力的理想點;

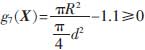

(壓力損失小于許用壓力損失值)

(閥芯開口通流截面積不大于閥座孔環行流道通流截面積)

(電磁鐵的額定行程與杠桿比)

(電磁鐵的額定行程與杠桿比)

(閥座孔環形流道的流速不大于閥座孔中的流速)

g6(X)=d-0.6≥0(結構尺寸及閥口通流能力約束)

(鋼球閥芯截面積與閥座孔截面積約束)

(為保證可靠密封,取10b=d,(b.閥口全開時,單邊配合長度))

2、有限元分析ANSYS軟件的優化設計方法

ANSYS軟件優化算法基本參數有設計變量、狀態變量和目標函數。其中,設計變量就是自變量,用符號DV表示,需要定義上下限限制其變化范圍,在軟件ANSYS中最多允許有60個設計變量。所謂狀態變量就是約束條件,用符號SV表示,它是前面設計變量的函數,這個函數可以限制其上限或下限,也可以上下限都進行限制,在軟件ANSYS中可以最大定義100個狀態變量。所謂目標函數就是優化設計的目標,用OBJ表示,也是設計變量的函數。

ANSYS優化設計有2種求解運行模式:①GUI模式;②Batch模式。GUI求解模式包括2個設計文件:①分析文件;②優化控制文件。編寫完這2個文件,在ANSYS的命令窗口輸入優化控制文件,就可以完成整個優化過程。

3、優化設計實例

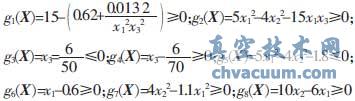

液壓系統使用抗磨液壓油二位三通電磁換向球閥YB-N68,公稱壓力p=63MPa,最高壓力pmax=80MPa,液壓泵的排量υg=8mL/r,公稱流量qg=11.6L/min,公稱通徑d=8mm,允許的壓力損失[Δp]=1.5kPa。滿足上述條件的電磁換向球閥的各分目標函數的數學模型建立如下:

瞬態液動力(不考慮方向性)

黏滯性阻尼力

穩態液動力

約束函數如下

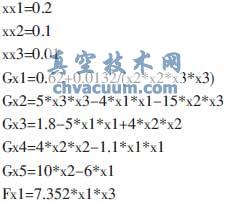

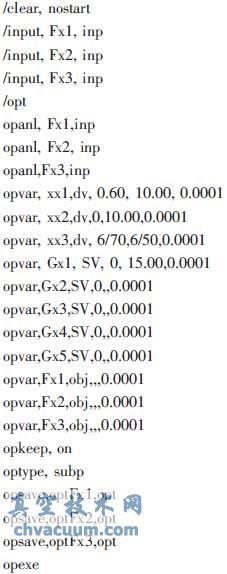

本文采用ANSYS命令流的GUI方式求解。首先建立各分目標函數的優化分析文件,名稱分別為Fx1、Fx2、Fx3,編寫程序為

再建立各分目標函數的優化控制文件,名稱分別為optFx1、optFx2、optFx3,程序編寫為:

程序編寫完成后,在ANSYS軟件的命令窗口輸入各分目標函數的優化控制文件,就可以完成整個優化過程。得到各分目標函數的極小值如表1所示。

表1 各分目標最優解比較

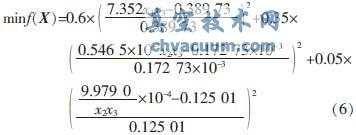

把表1中應用ANSYS軟件求解的各分目標函數的最優解代入式(1),得到理想點法優化設計的數學模型

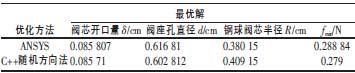

同理,編制ANSYS優化設計的主程序,運行后,結果如表2所示。

表2 優化設計最優解比較

4、分析優化設計結果

為分析ANSYS軟件優化設計模塊的普遍適用性,本算例結果與用C++語言編寫的隨機方向法程序運行結果進行比較,由表2可見,最優化結果差別不大,說明應用ANSYS軟件進行優化設計的結果是可靠的。

5、結語

本文的超高壓電磁換向球閥的數學模型具有良好的普適性。應用ANSYS軟件進行優化設計,具有程序編寫簡單,易于學習,運行速度快,結果精確等特點,尤其適用于不懂復雜編程語言的工程技術人員使用。此外,該方法可適用于大多數液壓系統的優化設計模型。