液環式機械真空泵在常減壓裝置中的應用

介紹液環泵工作原理及其在8Mt/a常減壓蒸餾裝置減頂抽真空系統中的應用情況,分析影響液環泵正常運行的因素。通過比較及運行結果表明,在達到同樣的減頂真空度情況下,組合式抽真空系統較單一的蒸汽抽真空系統,運行費用大大降低,節能效果顯著。

國內外早期的常減壓蒸餾裝置抽真空系統多采用蒸汽噴射器,具有維護工作量小,可靠性高等優點,但其效率低,蒸汽耗量大且易受系統蒸汽壓力波動的影響,并產生大量的含硫污水。隨著干式減壓蒸餾技術的發展和機械制造技術的進步,液環式機械真空泵(簡稱液環泵)逐漸應用于常減壓蒸餾裝置上。由液環泵和蒸汽噴射器構成的組合式抽真空系統具有穩定性高、蒸汽消耗量少、冷卻水用量省、系統操作彈性大、達到極限真空耗時短等特點。

中國石化齊魯分公司勝利煉油廠(簡稱勝利煉油廠)第四常減壓裝置在常頂瓦斯提壓系統和減頂三級抽真空系統采用了液環泵。其中,常頂液環泵(P-124AB)由廣東省佛山市水泵廠有限公司生產;型號為2P101405/26/DD的減頂液環泵(P-125)由美國格雷漢姆公司生產,工藝由中國石化集團洛陽石油化工工程公司設計。本文主要介紹P-125在第四常減壓裝置的應用情況,并分析了影響其正常運行的因素。

1、液環泵的工作原理

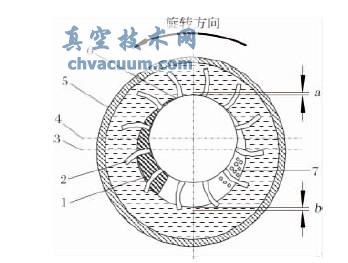

液環泵的結構示意如圖1所示。液環泵的葉輪在泵殼內偏心安裝,啟動前在泵的氣缸內灌入規定高度的液體(工作液)。當葉輪逆時針方向旋轉時,由于離心力的作用,將液體甩至泵體外壁,葉輪的轉動迫使工作液沿泵殼內壁形成一個決定于泵腔形狀的近似于等厚度的封閉圓環。此時,會在兩相鄰葉片、葉輪輪轂和液環內表面之間形成一個被工作液密閉的“氣腔”。由于葉輪在泵殼內是偏心配置的,所以液環的內表面與葉輪輪轂之間形成一個月牙形空間,它被葉片分成若干容積不等的小室,每個小室的容積隨葉輪轉動作周期擴大和縮小。當小室容積逐漸擴大,氣體由外界吸入;當小室容積逐漸縮小,原先吸入的氣體被壓縮而排出。這樣,葉輪每轉一周,葉片與葉片間的小室容積改變一次。每兩葉片間的液體好像液體活塞一樣往復運動,連續不斷地抽吸氣體,達到抽真空的目的。

圖1 液環泵工作原理

1—吸氣口;2—液環流;3—泵體中心;4—液環中心;5—泵體;6—葉輪;7—排氣口

2、P-125在常減壓裝置的運行情況

2.1、工藝流程簡介

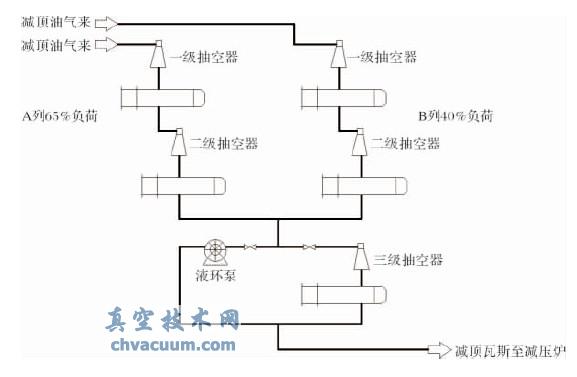

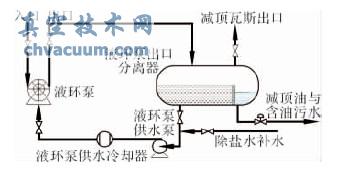

勝利煉油廠第四常減壓裝置于2008年開始施工,2010年4月建成投產,其減頂抽真空系統工藝流程如圖2所示。該系統由A、B兩列組成,一級抽空器(EJ-101AB)、二級抽空器(EJ-102AB)采用了蒸汽噴射器;三級抽空器由蒸汽噴射器(EJ-103)和液環泵(P-125)并列組成,可依據生產需要選用不同的抽真空方式。減頂液環泵工藝流程如圖3所示。

圖2 勝利煉油廠減頂抽真空工藝流程示意

圖3 減頂液環泵工藝流程示意

2.2、應用效果

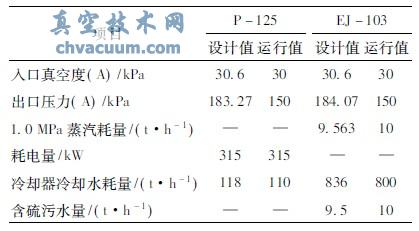

第四常減壓裝置開工以來,減頂抽真空系統的三級抽空器一直使用P-125,截止2012年6月,已連續運行約18000h。若使用EJ-103,總耗1.0MPa蒸汽約162kt,蒸汽價格按150元/t計算,僅此一項就可節省資金2400多萬元;同時,因P-125受蒸汽壓力、氣溫變化等因素的影響較小,可有效消除夏季氣溫高及冷卻器負荷不足造成的真空度波動,提高了操作穩定性。P-125與EJ-103在相同工況下的能耗對比見表1。由表1可以看出,在達到相同減頂真空度的情況下,三級抽真空采用P-125較EJ-103運行更經濟,節能效果明顯。

(1)節約1.0MPa蒸汽。EJ-103所使用蒸汽量約10t/h,以裝置處理量925t/h計算,占裝置能耗近10%;而P-125耗電僅占裝置能耗的0.8%。

表1 P-125與EJ-103的能耗對比

(2)節約循環水。EJ-103后的冷卻器用水量約為800t/h,而P-125冷卻器用水量僅110t/h,每小時可節省循環水690t,裝置能耗可降低0.75%。

(3)增加電耗。使用P-125作為三級抽真空器耗電268kW·h/h,僅占裝置能耗的0.75%。

(4)減少含硫污水排量。使用EJ-103會產生含硫污水10t/h,污水處理費用以14元/t計算,全年污水處理費達117.6萬元。使用P-125不產生含硫污水。

綜上所述,在達到相同減頂真空度的情況下,減頂第三級抽真空采用液環泵較蒸氣噴射器節能效果明顯,可降低裝置能耗10%。同時,還可有效降低污水排放,運行更經濟、環保。

3、影響P-125運行的因素

第四常減壓裝置減頂三級抽真空系統P-125已連續運行2a多,期間曾出現P-125入口真空度降低、軸承振動超標等問題,主要因素有以下幾個方面。

3.1、減頂注劑對P-125性能的影響

為有效解決裝置的腐蝕問題,目前國內常減壓裝置多采用一脫三注的工藝防腐措施,其中減頂通過注氨緩解低溫腐蝕。經驗表明,注氨工藝會對減頂真空度造成一定的影響。與采用P-125工藝相比,注氨對傳統工藝中的蒸汽噴射器影響較小,當注氨量控制在合理范圍內時,不會對減頂真空度構成較大影響。而P-125在工作過程中,由于混入抽送氣體中的氨水混溶于液環中,且隨壓力的升高溶解量逐漸增大。當這部分液體返回到P-125入口時,由于壓力的降低,溶解于液環中的氨氣釋放出來,造成P-125入口氣相負荷升高,降低了P-125的有效功,這也是造成P-125入口真空度波動的主要原因。在減頂注劑的選擇上,第四常減壓裝置進行了有益的探索,曾于2011年7月改注過有機胺(乙二胺)。該有機胺沸點為106℃,與水相近,因此在P-125入口真空度下不會氣化,徹底解決了因氨水氣化釋放帶來的液環泵入口氣相負荷升高的問題。但因有機胺較氨水價格高出近10倍,為實現裝置運行的整體經濟性,第四常減壓裝置最終選擇了通過嚴格控制氨水濃度和注入量,避免過剩氨水氣化的方案穩定液環泵入口真空度。

3.2、工作液對P-125性能的影響

(1)工作液流量的影響

液環在泵腔內高速旋轉,把壓縮的氣體輸送出去,這樣會有一部分的液體隨著排出的氣體被排出泵腔,這時就需要不斷地對泵腔內進行補充液體。當工作液流量過大時,泵殼體內液環厚度增加,即葉輪插入液環中的深度增加(圖1中b數值增加),造成液環泵軸功率上升,電機耗電量增加,甚至導致液環泵電機跳閘;同時由于入口空間的減小,吸入負荷降低。工作液流量較小時,液環變薄,液環的上止點(圖1中a數值增加)不能和葉輪輪轂相接觸,下止點(b點減小)不能使葉輪外圓浸沒在液環中,上止點葉輪輪轂處的壓縮腔和吸入腔形成連通,大量的氣體會從壓縮腔回流到吸入腔,造成輸送氣體量迅速降低,液環泵容積效率降低。同樣下止點處亦會有大量氣體從葉輪外徑回流到吸入腔,造成相同的后果。因此,必須嚴格控制工藝指標,保證液環泵工作液流量的穩定。

(2)出口分離器分離效果的影響

出口分離器是P-125出口介質氣液分離的場所,其作用是保證溶解在液體中的氣體有足夠的時間釋放出去,實現氣液的充分分離,并為P-125提供循環工作液。因此,在實現氣液分離的同時,須保證液體在分離器中有足夠長的停留時間。若氣液分離不徹底,液相中的氣體會隨工作液回到P-125,并在入口低壓區再次釋放出來,導致P-125入口氣相負荷增加,影響其正常運行。

(3)液環泵工作液介質變化的影響

P-125投用1a后,出現前后軸承振動超標(振動烈度為前6.9mm/s,后4.3mm/s)、電機電流升高問題。拆檢發現,P-125補水泵入口過濾網處結垢嚴重,且葉輪表面附著有1~2mm厚的水垢。原因是液環泵一直用新鮮水作工作液,而新鮮水硬度較大,極易結垢。葉輪表面的污垢引起轉子的動力不平衡,造成液環泵軸承振動超標。為此,對補水線進行了改造,將工作液由新鮮水改為除鹽水,投用后,軸承振動恢復正常,已平穩運行1a多。

3.3、入口油氣溫度和工作液溫度對P-125性能的影響

液體的汽化壓力與溫度有很大關系,溫度越高,汽化壓力越高,并導致P-125入口真空度的降低,故降低工作液溫度可有效提高泵的入口真空度。P-125的工作液是水,水在50℃時的飽和蒸汽壓是20℃時的5倍多,因此水溫的波動對P-125的抽氣量影響很大,且真空度越高影響越明顯。其影響程度可以用公式(1)進行計算:

Qt=Q15(p1-pt)/(p1-p15)(1)

式中:Qt———水溫為t時的氣量,m3/min;

Q15———水溫為15℃時的氣量,m3/min;

p1———液環泵吸入壓力,kPa;

pt———水溫為t時的飽和蒸汽壓,kPa;

p15———水溫為15℃時的飽和蒸汽壓,kPa。

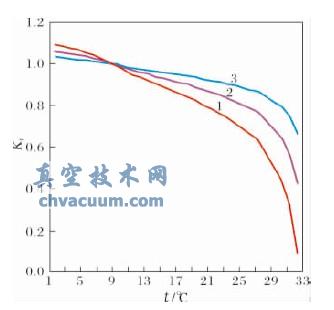

式(1)可簡化為:Qt=Q15Kt(2)式中,Kt為溫度系數,與水溫和吸入壓力有關,如圖4所示。

圖4 溫度系數Kt與水溫t的關系

1—液環泵吸入壓力p1=14kPa;

2—液環泵吸入壓力p1=20kPa;

3—液環泵吸入壓力p1=33kPa

第四常減壓裝置P-125投用以來,經反復調整、對比,當液環溫度保持在(30±5)℃時,運行最為平穩。

4、結論

(1)液環泵在勝利煉油廠8Mt/a常減壓蒸餾裝置上的應用是成功的,較單一的蒸汽抽真空系統運行更經濟,值得推廣。

(2)應重視減頂注劑、工作液流量、入口油氣及工作液溫度等因素對液環泵性能的影響,最大限度發揮液環泵穩定性高、操作彈性大等優勢。