旋殼泵的發展綜述與應用展望

微小流量高揚程的旋殼泵比高速泵具有更高的性價比,介紹了旋殼泵的起源、發展現狀、結構、工作原理、性能參數及特點,分析了旋殼泵與高速泵的應用優勢,及其經濟性。而旋殼泵由于其更高的效率、更低的轉速、更平穩的運行特性、更長的軸承使用壽命、更低的運行成本,在小流量高揚程的工藝操作條件下,可替代高速泵大量運用于對流體輸送要求較平衡的生產崗位。

引言

旋殼泵是一種采用常規離心泵和航天技術中沖壓滯止增壓的獨特工作原理的新型小流量單級高壓泵,屬極低比轉數泵。由于旋殼泵技術引進國內較晚,至今在國內工業領域的應用仍然很少,但是作為一種新型泵產品,在某些工況下代替高速泵具有較好的經濟性。

1、旋殼泵技術的發展歷史

世界上關于旋殼泵(皮托泵)的專利是1923 年由F. W. Krogh 首先申請的,他把皮托管的原理推廣應用于泵的設計上,故稱皮托泵。20 世紀30 年代,第二次世界大戰爆發后,德國和英國急需火箭和導彈的燃料泵,但是在當時可采用的多級離心泵可靠性差;往復泵在高壓下壓力脈動強烈,易損件又多,于是科研人員開始研發新型小流量超高揚程泵。研制人員當時提出了兩種構思的離心泵:一是高速、開式葉輪、部分流離心泵方案,發展成今天的高速泵;另一全新構思是將葉輪與泵殼聯為一體同步回轉,發展成今天的旋殼泵。但是旋殼泵在當時具體實施起來還有很多設計障礙,所以該方案未被軍方接受。直到上世紀60 年代,旋殼泵的理論和制造技術有了重大突破, 在此背景下,到70 年代,美國Kobe 公司生產出了第一臺商用旋殼泵,從此旋殼泵開始走向市場,逐漸被人們所接受。目前,國外主要旋殼泵生產廠商及產品是美國Weir 公司Roto-jet Pump和德國Sterling 公司Pitot Tube Pump。

2、旋殼泵的國內發展現狀

對于國內市場,旋殼泵的發展基本經歷了引進—消化吸收—開發生產的過程。1987 年,我國第一次引進旋殼泵,是在炭黑新工藝改造中用于原料油的輸送。

隨著旋殼泵的成功引進,國內開始對旋殼泵的工作原理、結構特點、水力設計及使用條件等進行研究,取得了一些初步成果。1988 年,龍興茂等對旋殼泵作了專題介紹,詳細介紹了旋殼泵結構和原理,列出了系列產品的性能范圍和所用的材料,并說明了旋殼泵在小流量高揚程范圍內的發展前景。董長善也專門對美國貝克休斯公司的旋殼泵進行了介紹,詳細列出了貝克休斯公司生產的3 種旋殼泵的主要參數和主要部件的材料。1989 年北京化工機械廠開始對旋殼泵進行調研和試制,經過他們的實驗驗證表明,旋殼泵的揚程和功率曲線都比較平緩,效率比高速泵要高6% ~ 8%。2002 年,山東長志泵業有限公司研制的LG-2/130 和RA 一2/130 型管道式旋殼泵,經山東海化集團等單位長期使用證明,運行平穩、可靠,各項性能均達到設計要求。楊軍虎等進行了旋殼泵葉輪內的準三元流動計算,計算顯示葉片工作面速度先減小后增大,葉片背面速度先增大后減小。旋殼泵作為國內的新泵型,在推廣和使用方面還缺乏經驗,針對使用中的問題,張宏等介紹了旋噴泵故障的預防和處理措施。鄔國秀等在理論方面對旋殼泵內能量損失及流場進行了數值計算,加深了對旋殼泵運行機制的了解。

此后我國多家高校、科研機構和企業都對此種泵的關鍵部件集流管和葉輪進行了深入研究和試驗,相繼取得了一些國家專利。從那時開始,國產的旋殼泵逐步在炭黑行業應用,并擴展到食品、煉油和化工等不同行業。隨著各廠家技術水平的不斷提高,目前國產旋殼泵的效率、可靠性等方面逐漸縮小了與國外品牌的差距,體現出了較好的性價比優勢。

3、旋殼泵的技術特點

3.1、旋殼泵的結構與原理

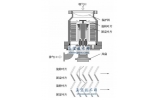

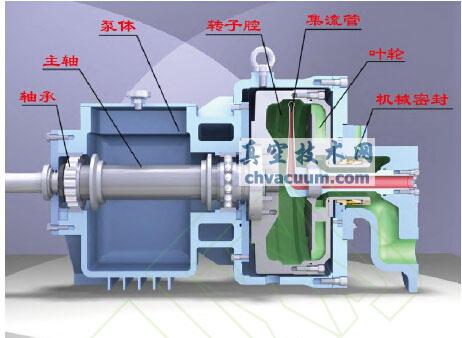

旋殼泵結構上最主要的特點就是葉輪與轉子腔連在一起構成轉子,在轉子腔內的集流管靜止不動,隨著轉子的高速旋轉,介質不斷從泵的入口吸入,并獲得能量從而具有很高的動能,高速介質進入集流管后發生能量轉化,動能轉化為壓力能,成為平穩的高壓介質輸出。旋殼泵的剖面如圖1 所示。

圖1 旋殼泵的剖面圖

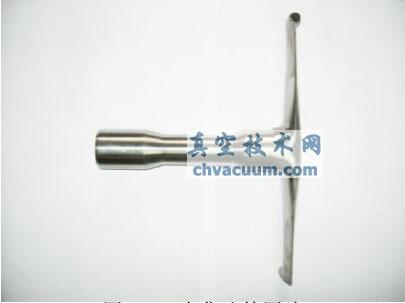

旋殼泵具有節能高效的特點,其中主要的原因就是葉輪與轉子腔同步旋轉,介質在獲得動能的過程中無圓盤摩擦損失,這就使得旋殼泵在效率上比高速泵和多級泵具有優勢。旋殼泵另一關鍵部件就是集流管,集流管的內腔相當于壓水室的擴散管,可把流體的動能轉化為高壓能輸出,同時為了減少繞流阻力的損失,集流管通常被設計成流線型,典型的外形圖見圖2。根據介質流量的大小不同,集流管還可以有雙向結構的,見圖3。

圖2 集流管圖片

圖3 雙向集流管圖片

3.2、旋殼泵與離心泵的區別

目前,化工裝置中常規采用的小流量高揚程泵可分為多級泵、高速泵和柱塞泵等高比轉速泵。其中多級泵和高速泵屬葉片式泵中的離心泵,多級泵內有多級葉輪,采用逐級升壓的方式,效率低、結構復雜及密封要求高。而高速泵卻存在轉速高、效率低、可靠性差的問題。柱塞泵屬容積泵中的往復式柱塞泵,其缺點是出口壓力脈動、體積大、噪聲大。

離心泵液體旋轉而泵體不旋轉,旋轉的液體與泵體之間存在很大的圓盤摩擦損失。旋殼泵液體與轉鼓同步旋轉,基本上消除了圓盤摩擦損失,而與液體有相對運動的集液管只有很小的面積。離心泵的最大揚程為0.6~0.7v2/g(v 表示泵進口處的絕對速度m/s,g 表示重力加速度m/s2),旋殼泵的最大揚程為0.97 v2/g,旋殼泵揚程回收比離心泵高50%左右。離心泵效率低的原因是葉輪圓盤摩擦損失顯著增大,而旋殼泵不存在圓盤磨擦損失,也無蝸殼水力損失,雖然有轉子腔和集水管的水力損失,但其效率仍比同比轉數離心泵高。

3.3、旋殼泵的性能參數

美國Enviro 公司的旋殼泵,僅五種泵型的單級泵就能覆蓋很廣的工作范圍(流量2~160m3/h、揚程不大于1600m)。只要改變皮托管入口直徑、皮托管根數和泵轉速,就能滿足不同流量和揚程的要求,并使泵在高效區運行。

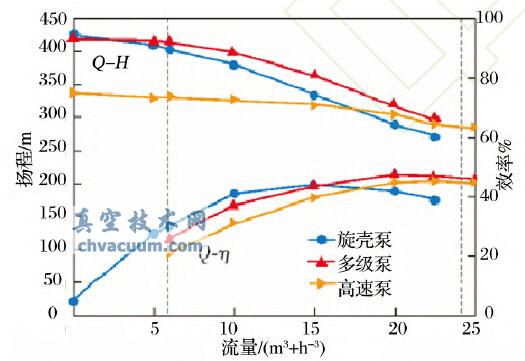

圖4 特性曲線比較圖

流量小于6 m3/h、揚程低于800 m 時,旋殼泵效率比高速泵高很多,而多級泵可選泵型很少。流量為6~10 m3/h、揚程低于800 m 時,高速泵的效率僅為旋殼泵的一半,雖然多級泵可選泵型增加,但是效率比旋殼泵低10% ~ 20%。流量為10 ~16 m3/h、揚程低于400 m 時,旋殼泵效率比多級離心泵效率略高,比高速泵約高10%;揚程為400 ~800 m 時,旋殼泵比多級離心泵效率存在一定的優勢。

3.4、旋殼泵的優勢

旋殼泵在某些工況下可以用于替代高速泵或者多級泵,相對而言它有如下優勢:

1)適合小流量高揚程輸送,流量<110 m3 / h,揚程<2 000 m,效率比同比轉速的離心泵高;

2)流量揚程特性曲線平滑,在較寬的流量范圍內,揚程變化小,且不存在高速泵的“駝峰”現象;在極小流量(0.5~5 m3/h) 時流量揚程曲線仍然平穩,它可以在從零流量到設計流量范圍內任一流量點穩定運行。

3)結構簡單,只有一個旋轉的殼體和一個集流管,運動部件少,拆裝維護方便,而高速泵和多級泵的結構要復雜很多。

4)整機的易損件只有機械密封,維護費用低。旋殼泵的機械密封設在泵入口,僅承受最大入口壓力,所以機封壽命較長。

5)主軸不接觸介質,不用考慮其耐蝕性。

6)軸承使用壽命長。旋殼泵轉子的徑向力和軸向力較小,且與流量的關系很小,從根本上克服了高速泵、多級泵的軸向力大,方向不易控制的問題,同時由于結構的原因機封泄漏不會污染軸承。

7)初次投資費用較低,尤其是不需要增速的旋殼泵價格優勢明顯。

3.5、旋殼泵的劣勢

1)在檢修機械密封時,需要將進、出口側的法蘭拆開,對于端進端出的泵型需要設置進、出口管路的拆卸短節。

2)一般認為,旋殼泵的汽蝕性能較離心泵差,汽蝕的持續發展會產生大量氣泡,“堵塞” 葉輪流道,破壞液流連續性。

3)從泵的結構看,檢修時轉子腔內介質的放凈不方便,當泵輸送易燃易爆有毒介質時,這種弊端尤為明顯。但是目前國內已經有制造商針對這個問題著手設計立式旋殼泵,如果能夠開發成功并解決放凈的問題,將會擴展旋殼泵的使用范圍。

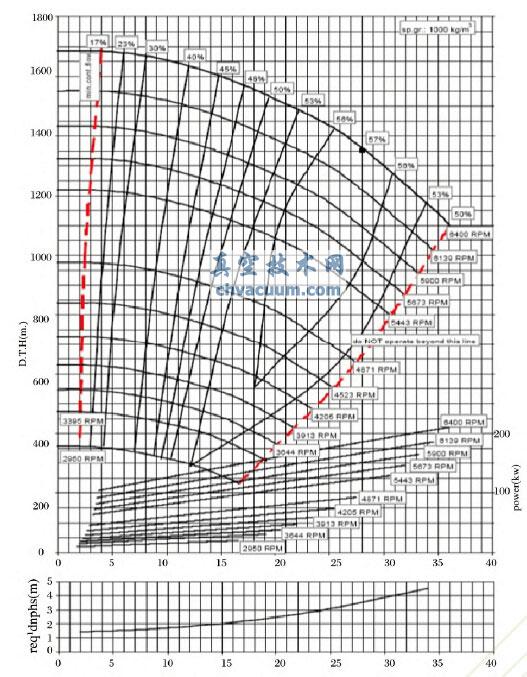

4)旋殼泵不能像離心泵一樣通過切割葉輪來改變泵的性能參數,通常采用改變轉速來改變泵的性能范圍,典型的性能曲線見圖5。而在調節轉速的三種方式中,在爆炸危險區不宜采用皮帶輪增速,采用齒輪箱或者變頻增速都會增加初次投資。

圖5 旋殼泵典型性能曲線

4、旋殼泵的研究與發展前景

旋殼泵是一種值得推廣的新型極低比轉數泵。國外對它的設計、生產和使用已比較成熟,但對其研究報道極少。國內對旋殼泵的研究開發尚處于起步階段。在以下幾方面尚需進一步開展工作,使旋殼泵能在國內得到廣泛的推廣應用。

1)旋殼泵內部流動的數值模擬。由于該泵結構的特殊性,對其內部流動進行實驗研究極其困難。利用數值模擬,有助于了解旋殼泵內部流動,對水力設計有參考價值。一般離心式葉輪內的數值模擬的文章已不少,而復合葉輪內的數值模擬工作,尚未開展轉子腔和集流管中的流動數值模擬。

2)旋殼泵的設計原理和設計方法研究,目前還很不完善,還有大量工作要做。相比于普通極低比轉數離心泵,兩者的葉輪大體一致,研究也較多。旋殼泵沒有圓盤摩擦損失和蝸殼水力損失,而多了轉子腔和集流管的水力損失,因此轉子腔(集水管外部流場)和集水管的設計研究尤為重要。

3)旋殼泵的外特性研究。主要是葉輪和集流管有關幾何參數對泵性能影響的試驗研究和理論分析,為完善旋殼泵的設計方法積累資料。

4)旋殼泵產品開發與推廣應用。在我國石油化工、冶煉、炭黑等行業引進設備中旋殼泵并不少見。在近年的化工設備中亦有用旋殼泵替代部分高壓多級泵和高速泵的成功事例,但真空技術網(http://smsksx.com/)認為國內自主開發的新產品很少,應用量不大,應加強這方面的工作。

5、結束語

對旋殼泵這一新型泵的技術特點進行了介紹,對高速泵與旋殼泵進行了對比,綜合各方面的特點來看,高速泵結構復雜、維修困難、運行成本高,常用于輸送小流量高揚程的場合,而旋殼泵由于其更高的效率、更低的轉速、更平穩的運行特性、更長的軸承使用壽命、更低的運行成本,在小流量高揚程的工藝操作條件下可替代高速泵大量運用于對流體輸送要求較平衡的生產崗位。旋殼泵在小流量高揚程的工況下確有其獨到的優勢,建議在更多的工程實踐中,綜合考慮泵送介質的特點、操作檢修情況、效率能耗、安全環保等多方因素,將旋殼泵作為一種新的選擇。