基于控制律重組的雙級滑閥真空泵故障診斷算法研究

為提高雙級滑閥真空泵工作可靠性,針對雙級滑閥式機械真空泵在實際生產過程中可能出現的故障現象,引入控制律重組和PARD-BP神經網絡故障診斷算法,以2H-150型雙級滑閥真空泵振動故障樣本采集數據作為輸入,以故障模式矩陣作為目標輸出,對PARD-BP算法所得數據進行訓練優化;再提出動態數據信息提取概念,進行其動態信息收集提取,采用目前廣泛應用的Poly-Max模態參數識別方法進行結果驗證,結果表明真空泵X、Y 和Z 方向上最大的峰值分別下降了31.93%,21.54%和19.37%,證實滑閥真空泵的故障診斷方法具有可靠性。

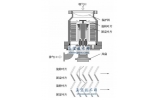

雙級滑閥式機械真空泵可排除一般性氣體或含有少量可凝性蒸汽的氣體,適用于真空冶煉、真空干燥、真空浸漬、真空鍍膜等其他真空作業上,已成為最廣泛應用的真空獲得設備之一。隨著真空相關設備的需求日益增加,滑閥真空泵正向大型化、成套化、高真空等方向發展。滑閥環真空泵工作中一旦出現故障,將帶來重大經濟損失。1999年,李鳳等進行了水環真空泵故障診斷專家系統的初步研究,之后相關的文獻較少;2013年,楊柳青等研究了基于控制律重組的汽車半主動懸架容錯控制與試驗;于振華等進行了雙級滑閥式機械真空泵振動平衡研究,而針對雙級滑閥真空泵故障診斷的算法研究較罕見。本文結合控制律重組和PARDBP神經網絡故障診斷算法來研究2H-150型雙級滑閥真空泵的故障現象,重視試驗中的相關動態數據信息提取,并用模態試驗驗證方法有效性。

1、雙級滑閥真空泵故障現象

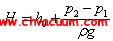

根據雙級滑閥真空泵的結構特性,采集滑閥真空泵正常工作和發生故障的振動信號,選擇以下6類常見故障:高缸磨損、余氣閥磨損、偏心輪磨損、滑閥磨損、噪聲過大和排氣閥故障。采用峰值、均方根值、脈沖指標等參數作為特征參數,各參數計算方法分別是

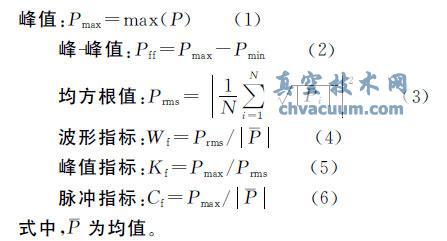

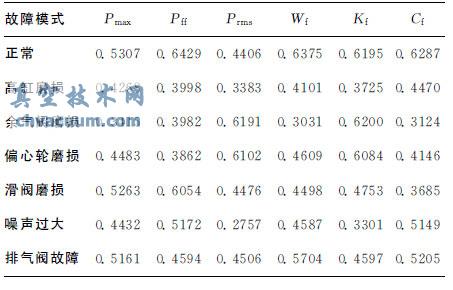

實驗裝置是江蘇東華公司的DH5922N動態信號測試分析儀,因篇幅限制,正常及各個故障狀態振動加速度實測值不一一列出,采集滑閥真空泵正常工作和發生高缸磨損、余氣閥磨損、偏心輪磨損、滑閥磨損、噪聲過大和排氣閥故障的振動信號,對于水平(X 向)、垂直(Y 向)和軸向(Z 向)三方向進行振動數據網絡提取訓練,各故障提取6組數據進行特征提取,每組數據采集150個點,進行特征信號的訓練處理,再將所得數據輸入到神經網絡。構建出水平(X 向)、垂直(Y 向)和軸向(Z 向)三方向的滑閥真空泵正常工作(F0)和發生高缸磨損(F1)、余氣閥磨損(F2)、偏心輪磨損(F3)、滑閥磨損(F4)、噪聲過大(F5)及排氣閥故障(F6)的故障征兆表,在此僅列出水平/X 向的故障模征兆表,如表1所示,以上各狀態的故障模式表如表2所示。

表1 雙級滑閥真空泵故障征兆表(水平/X 向)

表2 狀態故障模式表

為驗證雙級滑閥真空泵故障診斷方法可行性,引入PARD-BP算法進行網絡結構精簡。

4、小結

基本實現雙級滑閥真空泵的故障診斷檢測,后續可研究學習:

①結構方面:文中進行了真空泵結構數學建模工作并通過試驗驗證,可進一步研究真空泵的數學建模和三維建模結合之復合建模,并在診斷時考慮加工導致的真空泵尺寸偏差因素;

②試驗方面:僅收集基礎加速度信號,缺少對比分析;可完善試驗條件,提高數據精度;

③算法方面:期望從多方法融合的角度尋找優化方案,并通過試驗驗證。

影響真空泵工作可靠的因素有很多,本文提出以算法理論和試驗數據信息提取等方法,驗證滑閥真空泵故障診斷結果的正確性,該方法亦可應用于類似元件的診斷,甚至是形成系統,建立相關整機故障診斷模型。