影響雙級旋片真空泵的極限壓力和抽速的因素

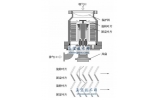

我們認為雙級旋片泵的高真空級與低真空級之間的關系類似羅茨泵與前級泵的關系。

1、間隙對極限壓力的影響

泵的極限壓力決定于低真空級極限壓力, 低真空級極限壓力低, 則高真空級極限壓力也低。因此低真空級的間隙非常重要, 一般認為既然是低真空級要求不高, 間隙可以放大一些, 但實際卻截然相反,低真空級非常關鍵, 它這里的氣體分子自由程(相對高真空級而言) 小, 氣體阻力小, 容易泄漏, 因而間隙應該小; 而高真空級處氣體分子自由程大,氣體阻力大,故間隙可以取得比低真空級大。例如英國EDWARDS 公司的E2M40旋片泵, 低真空級端面間隙為0.06 mm,而高真空級端面間隙為0.095mm;又如日本ULVAC(真空技術株式會社) 的D650K旋片泵低真空級端面間隙為0.05mm,高真空級端面間隙為0.08mm。

這樣的間隙安排也符合熱膨脹的要求, 照一般規(guī)律旋片泵在(3.3~4) ×104Pa 時功率最高, 以后應逐漸下降。但我們在檢測中發(fā)現(xiàn)不少廠的泵的功率在這壓力以上不但不降, 反而繼續(xù)上升, 有的泵甚至卡死。原因在于隨著壓力的上升, 泵的功率和溫度也上升, 熱膨脹也厲害, 而高真空級的長度一般為低真空級的2~4倍, 因此如高真空級的間隙小, 則熱膨脹使它的間隙越來越小,摩擦也越厲害, 惡性循環(huán)最終使泵(主要是高真空級) 卡死。

此外切點間隙對泵的極限壓力影響極大。因為切點二邊一是壓縮腔, 一是吸氣腔, 壓差較大, 尤其是在接近排氣時, 壓差最大。這時壓縮氣體最容易通過切點間隙向吸氣腔返流, 所以切點間隙必須嚴格控制, 一般15L/s以下的泵應控制在0.01~0.02mm , 大的泵也不能超過0.03mm。

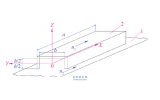

2、高、低真空級之間通道的流導對抽速的影響

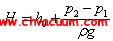

增加高、低真空級之間通道的流導, 有利于泵抽速的提高。對于一臺泵來說, 它的高、低真空級的壓縮比根據(jù)抽速的大小一般取1~6, 壓縮比越小, 向高真空級的返流和泄漏就越少, 有利于極限壓力的降低。在高、低真空級缸的比例確定之后, 要保證低真空時泵的抽速, 必須在高真空級排出處設置余氣閥, 這一點大家都已知道。但怎樣保證高真空時的抽速, 則很少有這方面的報道, 我們認為這時就必須考慮高、低真空級之間的通道的流導。如果流導過小,低真空級由于通道流阻的影響, 不能有效地把高真空級排出的氣體完全抽吸, 導致氣體返流增加, 則就不能保證高真空級的抽速, 因此高、低真空級之間的流導直接影響到高真空時泵的抽速大小。

我們做了一個對比, 一臺2XZ24型泵, 由于高、低真空級之間通道的流導不足,2Pa時抽速只有1.3L/s, 抽氣效率只有30%。適當增加它的通道截面積, 就提高到2L/s, 再增加通道截面積, 就達到2.56L/s, 抽氣效率提高到59%, 這就充分說明, 增加高、低真空級之間通道的流導對于提高泵(實際是高真空級) 的抽速是極其重要的。

3、泵溫對真空度的影響

在盛夏季節(jié), 尤其是在通風條件不良的工作場所, 對4~8L/s 這樣的直聯(lián)泵, 泵溫都比較高, 這將導致泵油的熱分解加速, 產生的輕餾份增加,油蒸汽增加⋯⋯, 這些都對泵的真空度有較大影響, 為了降低泵溫可以設計一風扇, 安裝在聯(lián)軸器上, 這風扇看起來不大, 但作用卻不小, 可以使泵溫下降5~7℃,它的作用在于風扇吹破了泵周圍的熱空氣屏障包圍層, 使熱交換能順利進行。

4、高真空級排出口應高于低真空級的吸入口

使高真空級排出的油能順利流入低真空級。否則在二級之間的通道內有可能產生油堵, 從而影響泵的極限壓力和抽速。

5、降低排氣速度, 有利于泵抽速的提高

我們檢測了許多直聯(lián)泵, 發(fā)現(xiàn)普遍存在1.5 ×103Pa 時抽速小于6.7 ×102Pa (甚至3.3 ×102Pa ) 時抽速, 這主要是由于排氣阻力過大所造成, 適當降低排氣速度, 這種現(xiàn)象就消失了。