高速電動渦輪-壓氣機組件試驗方法

壓氣機和渦輪是空氣循環(huán)制冷系統(tǒng)(ACRS,Air Cycle Refrigeration System)的重要部件,廣泛應用在飛機和車輛空調(diào)、礦井通風、溫室降溫和食品速凍等領域。傳統(tǒng)ACRS 方案需要引入高壓空氣驅動渦輪-壓氣機組件來產(chǎn)生制冷空氣,不但浪費能量,而且還會造成噪音污染。高速電機(HSEM,High Speed Electric Motor)驅動及制造技術的發(fā)展,使HSEM 成為一種適合在ACRS 中使用的能量輸入裝置。HSEM 與渦輪-壓氣機組件的運行方式同為高速旋轉,容易實現(xiàn)能量輸入,而且具有節(jié)能、可控性好、結構簡單和尺寸小等優(yōu)點。

國外在20 世紀80 年代初期已經(jīng)公布了HSEM 驅動的ACRS 方案研究報告,目前僅有少數(shù)幾個國家掌握了此項技術。北京航空航天大學在國內(nèi)首次研制開發(fā)出用于制冷系統(tǒng)的高速電動壓氣機組件,并取得了一定的研究成果。在此基礎上,又設計開發(fā)出了一種新型高速電動渦輪-壓氣機組件,即電動空氣循環(huán)機(ACM,Air Cycle Machine),進而在飛機吊艙逆升壓式制冷系統(tǒng)中進行了相應模擬試驗研究。

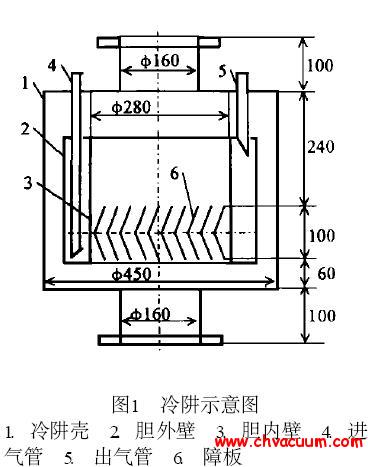

待試驗組件如圖1所示。本試驗組件針對飛機吊艙ACRS 開發(fā),在設定工作狀態(tài)時主要考慮滿足了以下條件:

(1)壓氣機和渦輪工作在小增壓比πc 和膨脹比πt 的負壓狀態(tài),絕熱效率ηc 和ηt 偏低;

(2)由于嚴格的尺寸限制,壓氣機輪周速度低,難以同時提供較高πc 和流量Gc,也限制了理想πt 和溫降,同時實現(xiàn)渦輪和壓氣機的最佳性能設計相當困難;

(3) 渦輪輸出功小,使原可忽略的軸承摩擦損失相對增大,導致ACM機械效率下降。這些因素都使得本試驗組件設計難度大。具體設計開發(fā)中采取了如下技術對策。

1、HSEM

試驗HSEM 為國產(chǎn)星型鼠籠式三相異步交流電機,設計輸出功率2kW,額定電壓為115V,設計轉速24000r/min。HSEM 選用了油脂潤滑并可承受40000r/min 轉速的航空單向高速推力球軸承。HSEM采用自然通風冷卻,通過殼體上的肋片增強冷卻效果。

2、壓氣機

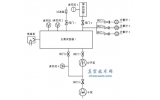

試驗壓氣機屬于小流量、高增壓比壓氣機,設計時使用專用葉輪機械設計軟件NREC,利用PREDIG 模塊對壓氣機進行性能預測,再利用COMIG 模塊詳細設計葉輪葉型,然后修正后生成MAX-5 數(shù)控加工數(shù)據(jù),最后經(jīng)過VERCUT 模塊的刀具檢查后銑削加工出外徑Dc。為200mm、設計轉速nc 為24 000 r/min、πc 為1.41的葉輪,并據(jù)此開發(fā)出配套的壓氣機渦殼。圖2、圖3分別為計算出的壓氣機效率曲線和壓比曲線。

3、渦輪

試驗渦輪根據(jù)最高效率和葉輪中無減速流動原則,選擇某飛機ACRS渦輪作為改進基礎,其輪盤外徑Dt為100mm,設計πt 為1.439。