基于Pro/e的起升機構三維建模和運動仿真

設計一種裝卸作業(yè)裝備,其起升機構需要用到曲柄滑塊機構,但因要求承重,故在曲柄滑塊機構基礎上多加一條支撐桿;對此機構進行基于pro/e的三維建模和運動仿真,分析其運動特性,進行靜態(tài)分析,為該機構的設計提供了重要參考和保證。

為鐵運公司設計從倉庫到車的裝卸作業(yè)裝備,需要用到曲柄滑塊機構作為起升機構,傳統(tǒng)的機械結構設計只能在圖紙上進行靜態(tài)的修改,數(shù)學運算等進行運動學和動力學分析,或者應用物理模型進行仿真。這是一種以靜態(tài)分析、近似計算、經(jīng)驗設計、人工勞動為特征的設計,需要耗費人力、物力,卻又效果不佳的方法。但隨著計算機技術的飛速發(fā)展,各種各樣的三維設計軟件出現(xiàn),可以實現(xiàn)機構或產品的三維建模、運動仿真,并且具有和與其它功能強大的分析軟件的交互接口,在分析過程中發(fā)現(xiàn)問題只需進行參數(shù)修改即可,這樣可以替代很多傳統(tǒng)設計方法的手段,減少產品和機構的設計周期,提高設計品質。本文通過對裝卸裝置的起升機構在pro/e軟件中進行三維建模、裝配和運動仿真,設計出合理的曲柄滑塊機構,應用在裝卸裝置中,能夠滿足其使用要求。

1、起升結構與工作原理

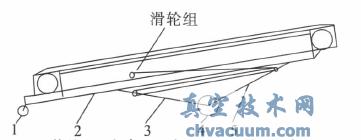

裝卸裝置整體機構大概可以分為三部分:鏈傳動部分、滑輪組部分以及起升與移動部分,結構示意圖見圖1所示。傳動鏈上的鏈板放置重物,電動機帶動鏈輪轉動,可將重物上下傳送;滑輪組部分通過電動機帶動,拉緊繩子,改變兩支架角度,將框架右端升高到所需的高度;整體機構用四個輪子支撐,后輪上兩個支架與后輪連接為鉸接,支架1與框架為鉸接,支架2與框架之間為滑動連接,兩支架間夾角可變化。通過動力牽引該裝卸裝置的四輪運動即可移動到所需位置。本文重點分析起升機構特點。

圖1 起升機構結構示意圖

2、起升機構的運動模型建立

根據(jù)起升機構各零件的連接和運動特點,分析其特征組成,建立起升高部分各零件的三維模型,為了方便使用連接仿真時必須用到的基礎元件和某些軸線,所以不用其裝配時的實際零件三維模型,而是簡化其具體結構,建立只是體現(xiàn)各零件之間的連接和運動關系的三維模型,然后進行連接和運動仿真,其機構原理為曲柄滑塊機構。

2.1、曲柄滑塊機構的裝配

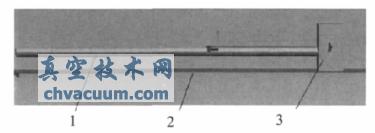

首先裝配基礎元件,因重物裝至鏈板上以后,后輪位置基本不變,故以后輪固定于地面且前輪做滑動運動,所以建立的基礎元件模型包括地面、地面上的固定塊(后輪)和前輪做滑動運動時的軸線(圖2中的桿)如圖2所示。進入裝配界面,用放置下拉菜單中的坐標系將基礎元件固定,基礎元件就連接完成。

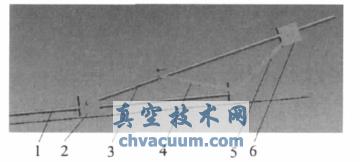

其次裝配曲柄、搖桿和滑塊,如圖3所示。因為前輪在地面移動,簡化為滑塊1;桿1為曲柄,框架為搖桿。用滑動桿(SLIDER)約束將滑塊1連接于基礎元件中的桿上,用銷釘(PIN)約束將桿1與基礎元件中的固定塊3上的銷孔連接,框架與桿1和滑塊1的連接都用銷釘約束,簡單的曲柄滑塊機構就可連接完成。

1—桿;2—地面;3—固地塊

圖2 基礎元件模型

2.2、桿2的裝配

機構升高需要通過兩桿的之間的夾角變化,所以,需要裝入桿2進行運動仿真,桿2裝入時一端與基礎元件中的固定塊和桿1都是銷釘連接;另外一端要沿著框架滑動,故設置滑塊2與框架之間有相對移動關系。滑塊2與桿2是銷釘連接,與框架的連接本應是滑動桿連接(SLIDER),但是因為與桿2已經(jīng)是銷釘連接,限制了其沿某個面滑動的自由度,所以,滑塊2與框架的連接應該是圓柱連接(CYLINDER),不能再用滑動桿連接滑塊(SLIDER)約束,這樣才能正確定義連接,否則自由度過多限制,出現(xiàn)冗余約束,會導致連接失敗。在定義連接時,因為框架位置固定,滑塊同時連接桿2和框架,所以容易出現(xiàn)連接正確而組件安裝失敗的提示,那么很可能就是桿2放在不能安裝的位置,此時,點擊桿2“編輯定義”,在“移動”面板選擇“旋轉”,拖動桿2會自動旋轉到正確的安裝位置。連接好的機構如圖3所示。

1—基礎元件;2—滑塊;3—框架;4—桿1;5—桿2;6—滑塊2

圖3 連接好的曲柄滑塊機構模型

4、結論

利用pro/e可以進行機構的運動仿真,可以直觀清楚的看到某些復雜機構設計的可行性,而且可以方便的進行參數(shù)修改,滿足機構各方面的運動和使用要求。本例中通過結構分析和運動仿真,驗證了該起升機構的可行性,并估算了作用在滑輪組上的作用力,為機構的強度校核和電動機的選擇提供了參考。因上述機構的復雜性,本文基于pro/e的三維建模和運動仿真方法對于各種機械產品機構設計有一定的研究意義。