基于CAD與NC加工驗證的五軸加工中心設計方法

以立、臥兩種復合型( 轉(zhuǎn)臺+ 擺頭) 五軸加工中心為研究對象,詳細分析、總結(jié)出融合CAD 平臺( Inventor& Solidworks) 與數(shù)控加工驗證平臺( Vericut) ,并采取雙向關(guān)聯(lián)方式,分析五軸加工中心計算機輔助設計的方法、原理及工作流程。這些原理與方法,是具備普遍性和實用性的,可被各類高端數(shù)控機床設計與制造者借鑒,以改善其相關(guān)設計與生產(chǎn)工作的質(zhì)量、效率及成本目標。

當前,我國的制造業(yè)正在不斷地向高柔性、高精度、高技術(shù)密集方向發(fā)展,作為高端制造裝備的五軸加工中心,日漸成為不少數(shù)控機床設計與制造企業(yè)新的研制、開發(fā)、推廣目標,也是未來很長一段時間內(nèi),該類公司的新利潤增長點; 同時各類機械加工生產(chǎn)企業(yè),對這類高端機床的需求欲望也日益強烈。

從機床設計、制造角度看,五軸加工中心相對于普通三軸、四軸加工中心而言,其結(jié)構(gòu)布局更加復雜,CNC 配置更加靈活。其機械本體與所用CNC 之間的整體協(xié)調(diào)性,機床靜態(tài)布局與其動態(tài)位姿匹配則是總體設計階段首先要解決好的問題。為此,筆者研究了各類計算機輔助設計( CAD) 平臺和數(shù)控加工驗證平臺,提出了一種融合兩方面技術(shù),實現(xiàn)五軸加工中心高效率、高質(zhì)量研發(fā)的方法。

1、五軸加工中心的特點及總體設計工作

1.1、五軸加工中心類型

所謂加工中心的五軸,是指3 個移動軸( X /Y /Z)和兩個轉(zhuǎn)動軸( A /B /C 中任意兩個) 。不同轉(zhuǎn)動軸的組合方式,就形成了不同的五軸加工中心類型; 不同的類型,其總體性能特點和適用范圍也不相同。從兩個轉(zhuǎn)動軸所依附的機械本體而言,可以把五軸加工中心大致分為3 種基本型: ( 1) 兩個轉(zhuǎn)動軸都由工作臺來完成; ( 2) 兩個轉(zhuǎn)動軸都由主軸來完成;( 3) 混合方式———一個轉(zhuǎn)動軸由工作臺完成,另一個轉(zhuǎn)動由主軸來完成。進一步考慮A /B /C 以及主軸的立、臥方式,可以細分出更多具體的配置方式。不同的配置方式,各有不同的優(yōu)缺點。

考慮到第3 種類型———混合方式,具備第1、2 兩種類型的一些共同特性: 高剛度和大行程,可以實現(xiàn)重載與高速數(shù)控加工。因此,本文以第3 種基本型———混合( 復合) 型,并結(jié)合立、臥兩類布局,詳細說明融合CAD 技術(shù)和數(shù)控加工后置驗證技術(shù),分析五軸加工中心總體設計的基本原理和方法。

1.2、五軸加工中心總體布局CAD

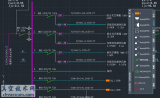

由于歷史沿襲和使用習慣原因,國內(nèi)不同地域、不同企業(yè)使用的CAD 平臺,各不相同。從低端專用產(chǎn)品設計軟件包到集大成的Catia 不等,但其中,計算機輔助產(chǎn)品開發(fā)的基本原理是相同的,即: 從市場需求中獲取產(chǎn)品工程特征要素,把這些工程要素,轉(zhuǎn)換成產(chǎn)品總體特征模型; 對該總體模型進行可行性、可靠性、技術(shù)經(jīng)濟性等初步評估( 也稱產(chǎn)品概念設計) ; 結(jié)合手工分析和各個層次的CAE 技術(shù),包括使用產(chǎn)品各個層級的數(shù)字樣機技術(shù),進行產(chǎn)品各個次級零部件細化設計( CAD 過程中,特征信息不斷地被傳遞、升級、完善) ,此細化過程中實質(zhì)是融合DFX( Design for Manufacturing,Design for Assembly,Design for Dismantle…) 理念的并行設計; 數(shù)字樣機被驗證無誤之后,便是物理樣機的試制、評估、量產(chǎn)、市場反饋、更新……不斷迭代升級而使產(chǎn)品持續(xù)地被完美化。顯而易見,這一復雜過程中,產(chǎn)品的總體設計起著統(tǒng)領(lǐng)全局的關(guān)鍵作用。對于五軸加工中心這類高端產(chǎn)品而言,更是如此。現(xiàn)以Inventor和Solidworks 兩個CAD 平臺中,進行立、臥兩種混合型五軸加工中心總體布局設計為例,分析說明其中的關(guān)鍵問題。

4、結(jié)論與展望

對于五軸加工中心這類高端制造裝備而言,無論是設計與制造者,還是終端用戶,都需要借助計算機輔助技術(shù),來改善其在與此類產(chǎn)品相關(guān)生產(chǎn)活動中的質(zhì)量、效率、成本目標。本文,從機床設備設計與制造者角度出發(fā),以混合型五軸加工中心研發(fā)工作為研究對象,分析、闡述了在不同CAD 平臺( Inventor 和Solidworks)中進行五軸加工中心總體設計以及在專業(yè)數(shù)控加工驗證平臺( Vericut) 進行機床運行驗證的基本方法、工作原理和流程。結(jié)果證明: 五軸加工中心機械本體與其配套CNC 間,協(xié)調(diào)性上的困惑; 機床自身各個零部件間,布局合理性中的疑問,都可以非常快捷而準確地被判斷并解決。高端數(shù)控機床設計與制造者可以在其習慣使用的CAD 平臺,借助這些通用原理與方法,來改善其五軸加工中心的設計與制造工作。五軸加工中心進一步的設計工作中,可以把數(shù)控加工運行驗證中的運動信息輸出到CAE 平臺,而在CAE 平臺內(nèi),可以結(jié)合CAD 平臺的詳細工程特征信息,進行加工中心運動學與動力學方面的實時分析; 還可以使用FEA 方法,對機床各個零部件的物理、機械性能進行定性和定量判斷。另外,五軸加工中心的設計與制造者,也可以把加工中心總體布局幾何模型,提供給該類機床的終端用戶,以方便其在機床使用過程中各個具體的數(shù)控程序的后置驗證工作。