退火對Al-Al2O3-Ti/Au金屬-絕緣體-金屬電子源發射特性的影響

研究了退火工藝對金屬-絕緣體-金屬( MIM) 器件( Al-Al2O3-Ti /Au 結構) 的發射特性的影響。在對MIM 器件Ti /Au頂電極進行退火處理后,金屬離子滲入絕緣層形成摻雜,器件發射電流密度提高,有效發射面積增大,并有較高發射效率,在加速電壓200 V,器件偏置電壓13.5 V 時電子發射電流密度達到1056.6 μA/cm2 ,最大發射效率為4.7%,最優退火溫度為300℃。在對MIM 器件的Al 底電極進行退火處理后,可以減小電化學氧化的電解質摻雜,提高器件發射壽命,器件工作于非電形成狀態,電子發射電流密度波動小。對Al 底電極的單獨退火可使器件同時具有發射大、穩定性好的優點,在提高MIM 發射性能的同時,縮短了器件制備周期。

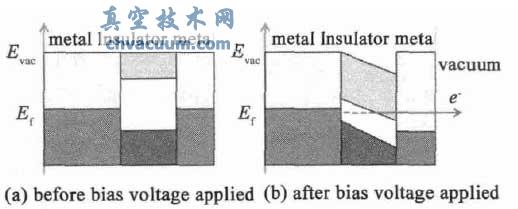

金屬-絕緣體-金屬( metal-insulator-metal,MIM)冷陰極電子發射源與其它類型冷陰極電子源相比,具有結構簡單、易于制造、發射點密度大、發射電子束偏離小、發射表面抗摻雜污染能力強等諸多優點,在平版印刷和場發射顯示等領域有潛在應用前景。圖1 為MIM 器件加載偏置電壓前后的能帶圖,當在頂、底電極間加載偏置電壓后( 圖1(b) ) ,絕緣層中的能帶發生傾斜,降低了絕緣層的導帶與禁帶之間的能差,從而增加了電子隧穿到絕緣層和金屬頂電極界面的機率,當這些電子能量超過頂電極逸出功時,電子就可以被發射到真空中。

圖1 MIM 器件能帶傾斜示意圖

近年來,關于MIM 發射器件的研究主要集中在提高器件的電子發射性能和壽命。Toshiaki Kusunoki等通過降低絕緣層氧化電流密度,使器件工作在非電形成(non-formed) 狀態,可減小器件的發射電流波動和發射能量損耗。采用近閾值電壓驅動可降低發射電子能譜寬度。Takashi Onishi 等通過對MIM器件底電極摻雜Nd,消除底電極表面小突起,提高Al2O3絕緣層質量。黃蕙芬等對MIM器件(Ta-Ta2O5-Ta 結構) 氧化層進行熱處理,使非晶膜出現晶體顆粒,氧化層性能更加穩定,發射重復性和穩定性較好。

本文通過對Al-Al2O3-Ti/Au 結構的MIM 器件Ti/Au 頂電極和Al 底電極進行不同溫度的退火處理,研究退火工藝對器件電子發射特性的影響。實驗結果表明,對MIM 器件制備完成后進行退火處理并不能替代單獨對Al 底電極的退火處理,不同退火工藝會使器件具有不同的發射特性。在氮氣氛中對Ti /Au 頂電極進行退火處理,可使Ti /Au 頂電極厚度減小,金屬離子滲入絕緣層形成摻雜,對器件發射性能提升顯著。其中300℃,15 min 退火后,器件最大發射電流密度比無退火處理時提高了2 個數量級,達到1056.6 μA/cm2。對Al 底電極進行退火可以提高Al 底電極和Al2O3的成膜質量,發射電流密度波動范圍ΔJe/Je為27.9%,器件發射特性的重復性好,發射壽命提高。由于Al 底電極的快速退火同樣可以達到緩慢電化學氧化的效果,因此使器件的制備周期縮短,為MIM 電子源的實際應用提供了更多的可能。

1、樣品制備

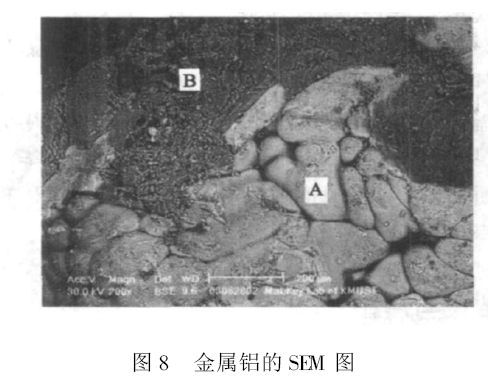

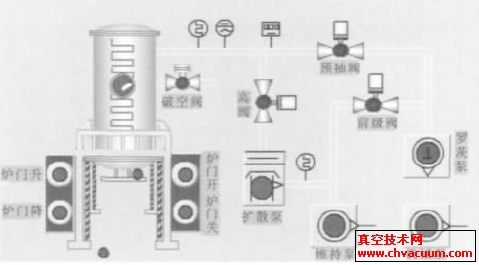

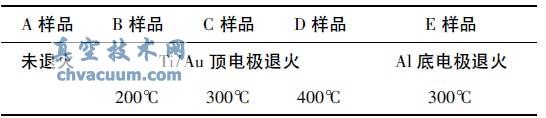

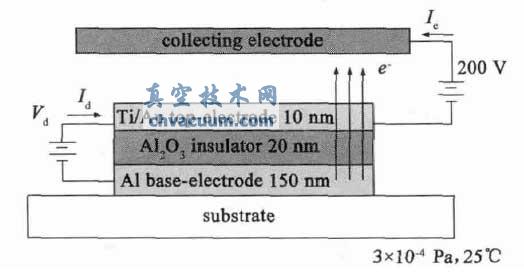

Al-Al2O3-Ti/Au 結構的MIM 電子源制備工藝如下: 真空度5.0 × 10-4 Pa,先用磁控濺射儀在玻璃基底上制備150 nm 的Al 底電極,然后用質量比為3%的草酸在15℃水浴中對Al 底電極進行氧化,再用體積比為5%的磷酸對形成的氧化鋁浸泡,得到20 nm厚的Al2O3絕緣層。最后,在Al2O3表面濺射制備約為4 nm Ti 和6 nm Au,形成復合頂電極。為研究退火Al-Al2O3-Ti /Au 結構的MIM 電子源發射特性的影響,實驗中對樣品分5 種情況進行處理,其中A 樣品不進行退火處理,B、C、D 樣品的頂電極制備完成后,在氮氣氛中分別進行200,300 和400℃,15 min 的退火處理。E 樣品Al 底電極制備完成后,根據B、C、D樣品退火后的電子發射特性,選擇300℃,15 min 的氮氣氛退火處理,然后制備Al2O3絕緣層和Ti /Au頂電極。樣品編號及對應的退火條件如表1 所示,樣品的器件結構及電子發射特性測試原理如圖2 所示。器件測試在3.0 × 10-4 Pa 的室溫下進行,電子發射的加速電壓為200 V,偏置電壓Vd 的脈沖頻率為0.5 Hz,幅值在0 ~15 V 之間變化。

表1 樣品編號及對應的退火條件

圖2 MIM 器件結構和電子發射特性測試示意圖

3、結論

對Al-Al2O3-Ti/Au 結構的MIM 器件進行不同溫度的退火工藝后,發現器件的電子發射特性有不同的變化。對器件Al 底電極退火可以提高Al2O3成膜質量,消除器件的“負阻效應”,使器件工作于非電形成狀態,同時器件的發射穩定性能較好,連續10 min的電子發射測試表明,電子發射電流密度波動范圍為±27.9%。對器件頂電極分別進行200,300,400℃退火后,器件發射電流得到顯著增強,300℃為頂電極退火最優溫度,器件的最大發射電流密度達到1056.6 μA/cm2,比未退火器件的最大發射電流密度提高了2 個數量級,發射閾值電壓顯著減小,降低到11 V,發射效率較高,最大發射效率為4.7%。但是Ti /Au 頂電極退火工藝并不能代替Al 底電極退火工藝,無法使器件具有發射大、穩定性好的雙重特點。對退火工藝的進一步研究,使退火工藝對器件性能的影響進行疊加,是下一步研究的重點。