水溶性淬火介質(zhì)在現(xiàn)代熱處理中的應(yīng)用研究

為提高機(jī)械產(chǎn)品的使用性能及壽命,充分發(fā)揮金屬材料的潛在性能,人們常常對(duì)機(jī)械零部件進(jìn)行熱處理,而淬火又是熱處理最基本的工藝之一;因此,淬火質(zhì)量就成為保證機(jī)械產(chǎn)品質(zhì)量的關(guān)鍵,而保證淬火質(zhì)量的關(guān)鍵又取決于淬火介質(zhì)(冷卻速度)。

傳統(tǒng)熱處理通常采用的淬火介質(zhì)為水和油,油淬主要用于淬裂傾向較大的工具鋼、高合金鋼及中低合金結(jié)構(gòu)鋼等,由于油的冷卻速度較慢,經(jīng)常出現(xiàn)淬火硬度不足或淬硬層深度達(dá)不到預(yù)定要求等現(xiàn)象。水的冷卻速度較快,又常常容易造成淬火畸變扭曲,甚至造成開(kāi)裂使工件報(bào)廢,同時(shí),由于淬火過(guò)程中汽化而產(chǎn)生的氣泡,至使工件表面冷卻不均而出現(xiàn)軟點(diǎn)。油淬是熱處理工藝造成環(huán)境污染的重要因素之一,治理傳統(tǒng)熱處理污染是擺在熱處理工作者面前的一項(xiàng)重要課題,因此,對(duì)其系統(tǒng)而全面地認(rèn)識(shí)、研究并采取有效措施進(jìn)行遏制,對(duì)提高現(xiàn)代熱處理工藝水平,改善操作者工作環(huán)境,防止污染,節(jié)能增效具有現(xiàn)實(shí)和深遠(yuǎn)的重要意義;水溶性淬火介質(zhì)冷卻速度介于油和鹽水之間,它克服了水和油的上述弊端,同時(shí)它的最大優(yōu)點(diǎn)是無(wú)毒、無(wú)有害氣體、無(wú)火災(zāi)危險(xiǎn)、不污染環(huán)境、成本低廉等,因此推廣應(yīng)用新型的水溶性淬火介質(zhì)就顯得尤為重要,它不僅解決了上述諸多問(wèn)題,而且介質(zhì)和水無(wú)限互溶,通過(guò)調(diào)整濃度可以獲得任一介于鹽水和油之間的冷卻速度,因此,在提高產(chǎn)品質(zhì)量、降低工藝成本和安全高效、環(huán)保節(jié)能等諸方面都有明顯效果。

1、試驗(yàn)研究

1.1、淬火介質(zhì)

通過(guò)對(duì)多種水溶性淬火介質(zhì)進(jìn)行實(shí)驗(yàn)比較,找出其各自的優(yōu)點(diǎn)與特性,最后選定JEF型淬火介質(zhì);它的節(jié)能效果,淬硬性及應(yīng)用材料范圍廣等優(yōu)點(diǎn)尤為突出。

1.2、熱處理工藝

淬火加熱溫度按傳統(tǒng)加熱溫度計(jì)算再降低30℃—50℃,保溫時(shí)間各種材料不變。

1.3、試驗(yàn)材料

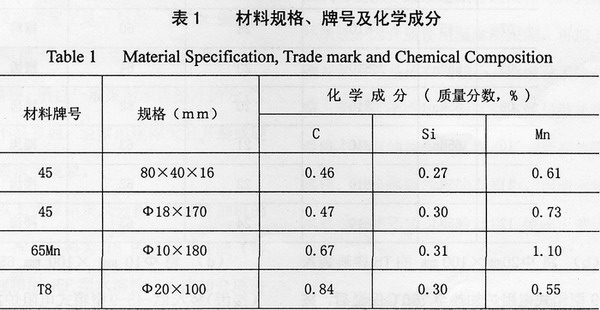

試驗(yàn)材料規(guī)格、牌號(hào)及化學(xué)成分如表1所示;

1.4、試驗(yàn)設(shè)備

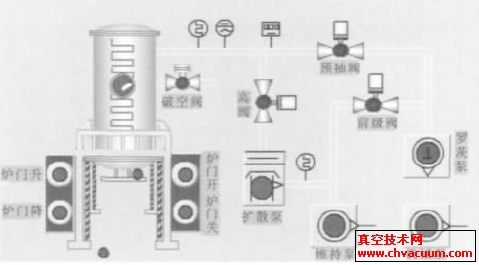

試驗(yàn)設(shè)備采用RX-45及RX-5中溫箱式電爐,鋼制淬火槽,淬火槽規(guī)格為600mm×300mm×300mm;

1.5、淬火介質(zhì)數(shù)量

初次試驗(yàn)淬火介質(zhì)重量為24 kg。

1.6、介質(zhì)配比與濃度測(cè)定

淬火介質(zhì)與水的配比為3:7,即:3份水溶性淬火介質(zhì)原液加7份水。對(duì)介質(zhì)濃度的檢測(cè)用婆梅比重計(jì)放在淬火液槽中可直接獲得讀數(shù)。婆梅密度為7.5,如不在此范圍可加原液或水進(jìn)行調(diào)整。

1.7、試驗(yàn)過(guò)程

(a) 將Φ10mm×180mm的65Mn棒料裝入Rx-5-9型箱式電阻爐加熱至810℃保溫后,用鉗子將試件取出,迅速放入已配制好的淬火介質(zhì)中冷卻,待工件與介質(zhì)溫度基本一致時(shí)取出,進(jìn)行觀察、測(cè)試;

(b) 將Φ20mm×100mm的T8棒料裝入Rx-5-9型箱式電阻爐加熱至790℃保溫后,按(a)的操作步驟進(jìn)行淬火與測(cè)試;

(c) 將80mm×40mm×16mm與Φ18mm×170mm的45鋼試件分次裝入RX-5-9型箱式電阻爐加熱至810℃保溫后,按(a)的操作步驟進(jìn)行淬火與測(cè)試;

(d) 將Φ10mm×100mm 65Mn的工件(摟齒)裝入RX-45-9型箱式電阻爐加熱至810℃保溫后,用鉗子將工件取出,迅速放入淬火介質(zhì)中冷卻,待工件與介質(zhì)溫度基本一致時(shí)取出,進(jìn)行觀察、測(cè)試。

1.8、檢測(cè)結(jié)果與分析

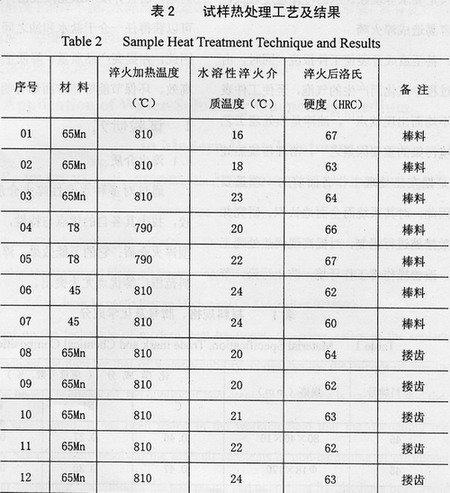

采用HR-150型洛式硬度計(jì),分別對(duì)淬火試件進(jìn)行洛氏硬度(HRC)檢測(cè)。試驗(yàn)的材料、熱處理工藝及結(jié)果見(jiàn)表2;

從表2、表3及實(shí)驗(yàn)過(guò)程可以看出:

(1)淬火溫度降低30℃-50℃仍有高的硬度;

(2)同一型號(hào)濃度的淬火介質(zhì),它適用材料的品種多,按傳統(tǒng)(常規(guī))熱處理工藝,中碳鋼(45鋼)與高碳鋼(T8)及合金結(jié)構(gòu)鋼(65Mn)是不能用同一種介質(zhì)淬火的,而JEF型淬火介質(zhì)就實(shí)現(xiàn)了這一目的;象T8鋼特別是在截面積稍大一些的零部件用油淬硬度不足,水淬易裂,所以一般采用水淬油冷的方式,但操作者不易掌握,經(jīng)常出現(xiàn)淬火后開(kāi)裂或硬度達(dá)不到要求等現(xiàn)象。

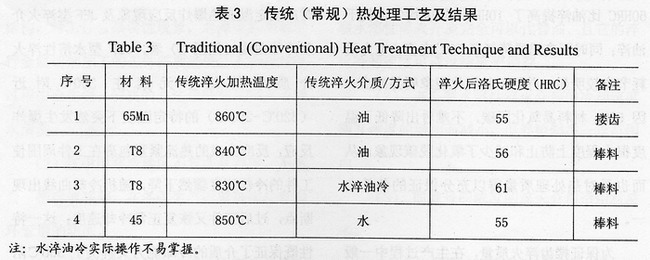

依據(jù)以上實(shí)驗(yàn)結(jié)果及分析,針對(duì)方捆機(jī)的部分胎模、沖模材料為T(mén)8的進(jìn)行了傳統(tǒng)(常規(guī))熱處理和用JEF型水溶性淬火冷卻介質(zhì)進(jìn)行淬火試驗(yàn)比較,結(jié)果按傳統(tǒng)(常規(guī))熱處理5件沖模,其中2件不合格,即使合格者在生產(chǎn)使用過(guò)程中也出現(xiàn)開(kāi)裂報(bào)廢,存在質(zhì)量安全隱患,改用JEF型水溶性淬火冷卻介質(zhì)進(jìn)行淬火的沖模,淬火硬度高達(dá)64HRC仍未出現(xiàn)異常,上述幾種材料按傳統(tǒng)(常規(guī))熱處理工藝淬火,其結(jié)果見(jiàn)表3。

回火后投入生產(chǎn)效果良好,目前仍在生產(chǎn)作業(yè)中正常安全的服役。

2、工裝改造

根據(jù)現(xiàn)場(chǎng)生產(chǎn)條件的狀況,仍然采用原有傳統(tǒng)熱處理工藝流程,為節(jié)省開(kāi)支利用原有的淬火槽與儲(chǔ)油箱,因JEF型淬火介質(zhì)不能混入油類(lèi)等物質(zhì),故改造原有的油箱與淬火槽及循環(huán)系統(tǒng)。因介質(zhì)使用溫度所限制,再加上淬火槽與儲(chǔ)油箱是原有的較小,故增設(shè)了冷卻塔一座,考慮直接冷卻介質(zhì)時(shí)有飛濺與散熱揮發(fā)會(huì)造成不應(yīng)有的損失,又增設(shè)了一套換熱器與清水箱,把換熱器放在儲(chǔ)存箱中,用清水箱的冷水通過(guò)換熱器輸送至冷卻塔,使淬火液達(dá)到降溫之目的。

3、水溶性淬火介質(zhì)的應(yīng)用

3.1、摟齒熱處理

把JEF型淬火介質(zhì)母液900kg注入淬火槽中,然后加水2100kg稀釋?zhuān)礊?:7的比例,實(shí)測(cè)婆梅密度為8.0稍高于7.5的規(guī)定。

摟齒由材質(zhì)為65Mn制造,原摟齒用油淬火加熱溫度為870℃,改用水溶性淬火介質(zhì)后的加熱溫度降低至820℃,而淬火后硬度為60HRC比油淬提高了10HRC,硬度均勻,優(yōu)于油淬;同時(shí)因高溫段降低了50℃之多,電力消耗節(jié)省較明顯,并且工件氧化現(xiàn)象明顯減少。因65Mn材料易氧化脫碳,不難看出降低了溫度很大程度上防止和減少了氧化脫碳現(xiàn)象,從而也是對(duì)熱處理質(zhì)量得以充分保證的條件之一。