晶圓邊緣離子平均入射角度數(shù)值模擬研究

針對晶圓邊緣非垂直刻蝕剖面問題,對300mm雙頻容性耦合等離子體刻蝕機晶圓邊緣離子平均入射角度的分布特性進行了數(shù)值模擬研究。采用流體動力學模型求解等離子體宏觀特性,氬氣作為工藝氣體,以一個射頻周期內(nèi)平均離子通量的矢量方向近似為離子平均入射角度,研究發(fā)現(xiàn):邊緣效應導致的晶圓邊緣鞘層畸變是引起離子平均入射角度偏斜垂直方向的主要原因;晶圓外伸量與可利用半徑近似呈負相關(guān)關(guān)系,且只會影響晶圓邊緣向內(nèi)約10~15mm區(qū)域的離子平均入射角度分布;上接地板半徑和噴淋頭半徑影響范圍較大,在晶圓半徑超過100mm外均有較大影響;適當增大上接地板半徑有利于提高離子平均入射角度的垂直性和增大晶圓的有效利用面積,而噴淋頭半徑在略小于晶圓半徑時較佳。

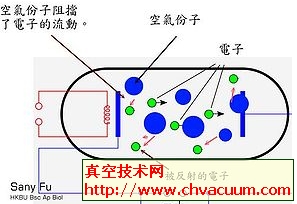

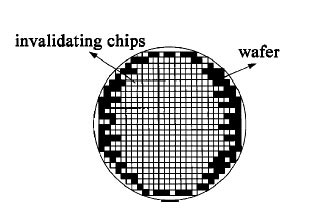

隨著半導體晶圓向大口徑化和半導體設備向高集成化方向發(fā)展,為了控制制造成本,集成電路制造商必須不斷努力在晶圓上取得較高的芯片生產(chǎn)量。近年,更多注意力放在了提高晶圓邊緣區(qū)域的芯片良品率上,希望在晶圓邊緣區(qū)域生產(chǎn)出更多合格的芯片。但是,由于晶圓邊緣附近的幾何結(jié)構(gòu)、電氣屬性以及材料等都會發(fā)生變化,晶圓邊緣區(qū)域的等離子體特性,如離子能量、離子通量、離子角度等,也隨之發(fā)生改變,導致晶圓邊緣的刻蝕特性顯著降低。其中,一種常見的現(xiàn)象為在晶圓邊緣區(qū)域離子轟擊方向與晶圓表面不垂直,造成晶圓邊緣刻蝕剖面(孔、溝槽等)發(fā)生傾斜。這種非垂直的刻蝕剖面會對集成電路的性能造成影響,甚至致使所制造的集成電路基本報廢。實踐證明,這將會使芯片良品率下降5%~7%,隨著晶圓半徑的進一步擴大,良品率下降的趨勢將會更加明顯。圖1是晶圓良品率損失示意圖,晶圓上的黑色區(qū)域代表失效芯片,白色方格代表成品芯片,如圖所示,晶圓邊緣有相當一部分芯片作廢。目前,晶圓尺寸已經(jīng)達到直徑300mm,對于這樣尺寸大小的晶圓,在其邊緣20mm范圍內(nèi),包含了總數(shù)15%的芯片,因此,晶圓邊緣區(qū)域?qū)⒅苯佑绊懶酒牧计仿省5土计仿蕰黾有酒圃鞆S商的成本,對于代工廠商,更有可能導致客戶訂單的流失。

圖1 晶圓良品率損失示意圖

晶圓表面鞘層區(qū)內(nèi)電場直接影響離子運動軌跡,基于這一點,U.Czarnetzki等針對GECRC模型,研究了表面具有等距溝槽的電極對低溫等離子體鞘層電場分布的影響,結(jié)果表明,由于非垂直的場強分布,使得溝槽區(qū)域上方離子軌跡不再與晶圓表面垂直。Natalia Y.Babaeva等發(fā)現(xiàn)晶圓邊緣產(chǎn)生橫向電場使得離子入射角度偏斜垂直方向,并且聚焦環(huán)(Focus Ring)高度對晶圓邊緣離子入射角度有重要影響。Yiting Zhang等發(fā)現(xiàn)高低頻電壓和頻率的配比是決定離子角度分布(Ion angular distributions,IADs)的關(guān)鍵參數(shù)。Dai Z L等發(fā)現(xiàn)腔室內(nèi)壓強對離子角度分布有重要影響,同時,錢儂、盧德江等對影響溝道刻蝕特性的因素進行了較深入研究。研究學者對離子角度分布進行了較深入的研究,但是,刻蝕腔室關(guān)鍵結(jié)構(gòu)參數(shù)對晶圓邊緣離子角度的影響規(guī)律研究還比較少。

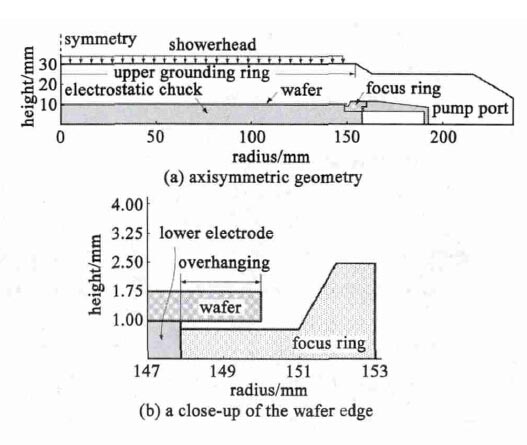

刻蝕機反應腔室的關(guān)鍵結(jié)構(gòu)參數(shù)包括晶圓外伸量(Overhanging,OH)、上接地板半徑(Upper Grounding Ring,UGR)和噴淋頭半徑(Showerhead,SH)等。本文通過建立300mm 雙頻容性耦合等離子體(DF-CCP)刻蝕機二維軸對稱模型,以流體動力學為基礎,分析晶圓邊緣離子入射角度發(fā)生偏斜的原因。通過改變反應腔室的關(guān)鍵參數(shù),并采用CFD-ACE+軟件對反應腔室內(nèi)等離子體分布進行6組數(shù)值仿真實驗,模擬晶圓邊緣區(qū)域的等離子體特性,重點討論反應腔室關(guān)鍵結(jié)構(gòu)參數(shù)對晶圓邊緣離子平均入射角度和電勢分布的影響。

1、物理結(jié)構(gòu)及化學反應機理

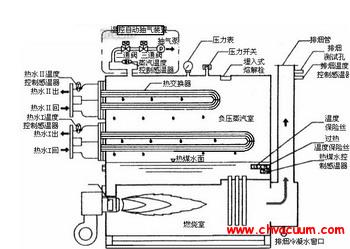

圖2(a)所示為300mm DF-CCP刻蝕機反應腔室的軸對稱剖面示意圖。反應腔室主要由噴淋頭、靜電卡盤(Electrostatic Chuck,ESC)、聚焦環(huán)和上接地環(huán)等組成。上接地環(huán)嵌套在噴淋頭外表面,并與大地連接,使得配置于噴淋頭中的上電極接地。下電極配置于靜電卡盤中,并施加高、低頻射頻源。上、下電極間隙為20mm。等離子體處理過程中,反應氣體從噴淋頭進入反應腔室后,通過射頻激發(fā)反應氣體生成等離子體,其中離子在垂直電場的作用下高速沖擊晶圓表面以實現(xiàn)刻蝕工藝。反應后氣體通過排氣口被氣泵抽走。

為了防止刻蝕過程中等離子體腐蝕下電極邊緣從而縮短其使用壽命以及防止產(chǎn)生聚合沉積物,如圖2(b)所示,下電極與晶圓接觸表面的直徑略小于晶圓的直徑,晶圓邊緣懸伸在等離子體中,并在晶圓周圍環(huán)繞設置有硅材質(zhì)的聚焦環(huán),該聚焦環(huán)部分延伸到晶圓邊緣背面之下。聚焦環(huán)的另一作用是改善晶圓處理的徑向均勻性,即最小化晶圓邊緣區(qū)域和晶圓中心區(qū)域的工藝性能之間的差異。

圖2 DF-CCP刻蝕機反應腔室結(jié)構(gòu)示意圖

為了簡化問題及縮短計算耗時,選取純氬氣作為工藝氣體,表1為該模型反應腔室內(nèi)和腔室壁面的氬氣氣相反應。

表1 體積反應和表面反應

5、結(jié)論

針對晶圓邊緣刻蝕剖面傾斜導致芯片良品率降低的問題,采用CFD-ACE+軟件,建立300 mmDF-CCP刻蝕機二維軸對稱模型,以純Ar氣為刻蝕氣體,在60MHz/2MHz雙頻驅(qū)動下,對影響晶圓邊緣刻蝕剖面的AIIAs進行了仿真研究。主要結(jié)論如下:

(1)由于晶圓邊緣結(jié)構(gòu)及耦合到邊緣的射頻能量降低,晶圓邊緣電場發(fā)生畸變,造成離子轟擊方向發(fā)生傾斜,影響最終刻蝕加工的垂直性。

(2)UGR和SH 對晶圓半徑100~150mm 內(nèi)的AIIAs具有較大影響。增大UGR可以有效提高AIIAs的垂直性、均勻性及增大可利用半徑;SH 在小于和大于晶圓半徑時對AIIAs的影響規(guī)律不同,當SH 略小于晶圓半徑時AIIAs達到較佳的綜合特性。

(3)減小晶圓OH 可以增大幾乎與其變化量相同長度的晶圓可利用半徑,且只會影響從晶圓外緣向內(nèi)10~15mm 區(qū)域內(nèi)的AIIAs分布,但是縮小OH 受到結(jié)構(gòu)的限制。