高純細晶Al2O3陶瓷金屬化工藝研究

本文主要從金屬化配方、涂膏方法、金屬化層的厚度、金屬化溫度和鎳層的厚度等工藝角度對高純、細晶Al2O3陶瓷的封接性能進行研究和分析。其結果顯示,采用高Mo含量的金屬化膏劑、絲網印刷的涂膏方法、金屬化層的厚度約為20μm、在1450℃下燒結,鎳層的厚度5μm左右時,其平均抗拉強度可達143MPa,超出行業標準50%以上,其顯微結構更加連貫、均勻、致密。

隨著微波器件朝著大功率、寬頻帶、小型化、高頻率方向的發展,提高微波器件的壽命和可靠性一直是整個行業發展目標。相應的對電真空介質材料也提出了更高的要求和更多的限制。不僅要求電真空介質材料具有更好的力學、電學性能,還要有更加均勻的顯微結構和更高的可靠性能。目前常用的電真空介質材料主要有:氧化鋁(Al2O3)、氧化鈹(BeO)、氮化硼(BN)、氮化鋁(AlN)和金剛石等。從環保、工藝適應性和生產成本等方面比較,氧化鋁(Al2O3)是性能最合適、應用范圍最廣的介質材料。而常規的95%Al2O3陶瓷由于介電損耗較大,顯微結構不均勻,難以滿足微波器件發展的需要。在微波器件需求的推動下,中國電子科技集團公司第十二研究所研制出晶粒分布在2~4μm,高頻介電損耗比常規的95%Al2O3陶瓷低一個數量級的高純、細晶Al2O3陶瓷材料。

研究發現,高純、細晶Al2O3陶瓷材料不僅具有優良的力學性能、微波特性,而且其封接件具有很好的疲勞可靠性,是高性能微波器件的理想介質材料。前期研究中還發現,高純、細晶Al2O3陶瓷與95%Al2O3陶瓷的金屬化機理不同,因此,高純、細晶Al2O3陶瓷封接工藝與95%Al2O3陶瓷的封接工藝存在著差異。本文主要從工程化的角度研究分析高純、細晶Al2O3陶瓷的金屬化工藝適應性、工藝可靠性和工藝穩定性。

1、試驗

1.1、樣品的制備

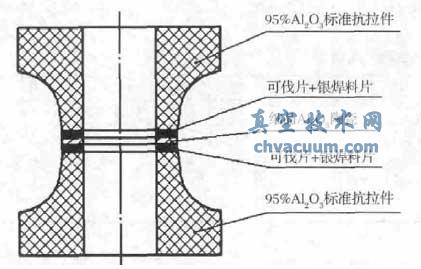

試驗所用的高純、細晶Al2O3陶瓷其氧化鋁含量wAl2O3≥99.7%(質量比),晶粒大小分布在2~4μm之間,密度≥3.94g/cm3,介電損耗為6.6×10-5 (9.5GHz),抗彎強度為505MPa,其動態疲勞強度比95%Al2O3陶瓷封接件高20%以上。將上述高純、細晶Al2O3陶瓷制備成Φ16mm×Φ10mm×2.75mm的陶瓷環,按金屬化層厚度、涂膏方法和燒結溫度的不同分別制備出不同的樣品。金屬化膏劑為Mo-Mn-Al-Si-Ca系統兩種配方膏劑,涂膏工藝為手涂和絲網印刷,金屬化燒結溫度為1450和1500℃。電鍍后與已金屬化的95% Al2O3陶瓷標準抗拉件用Ag焊料焊接,制備成抗拉封接件。如圖1所示。

圖1 細晶Al2O3陶瓷封接強度試驗結構示意圖

將不同工藝條件下制備出的抗拉封接件切割,對其斷面進行拋光后,然后用掃描電鏡(SEM)進行顯微結構分析;將不同工藝條件下制備出的金屬化層,用50%HNO3水溶液加熱腐蝕后,超聲波清洗5min后,在SEM 下觀察陶瓷與鉬錳層之間過渡層界面的顯微結構。

1.2、樣品的測試

將焊接后的抗拉件用INFICON UL1000氦質譜檢漏儀檢驗抗拉件的氣密性;用萬能材料試驗機進行抗拉強度測試;用HITACHIS 4800型SEM分析樣品金屬化層的顯微結構,并測量金屬化層厚度;用HORIBA 7963-H型能譜儀(EDS)對金屬化層進行元素掃描和成分分析;用FISHCHER XDL-XYMZ型X-熒光測厚儀測量平面樣品的金屬化鎳層厚度。

3、結論

對于高純、細晶Al2O3陶瓷,要制備高性能陶瓷-金屬封接件,應采用Mo含量較高的金屬化配方,其金屬化層的顯微結構比wMo=70%的金屬化顯微結構更加連貫、均勻、致密。當采用絲網印刷的涂膏方法,金屬化層厚度達到20μm 左右,在1450℃燒結,鎳層厚度在5μm 左右時,其平均抗拉強度可達140MPa,超出行業標準(90MPa)50%以上,完全滿足電真空器件應用要求。