端面金屬化陶瓷真空管的制備方法與發展方向

介紹了陶瓷真空管的主要用途,重點對實現陶瓷真空管端面金屬化的真空離子鍍、真空蒸鍍、磁控濺射、燒結被金屬、燒結金屬粉末以及均勻沉淀、電鍍、化學鍍等制備方法進行了綜述,提出了光催化化學鍍實現陶瓷真空管端面金屬化的制備新方法,并對端面金屬化陶瓷真空管的發展方向進行了思考。

真空管是一種用途廣泛的電力器件,具有線性放大區域寬、過載能力強以及抗宇宙射線、抗輻射能力強等特點,在工業、醫療、無線電通訊、航空航天、軍工等諸多領域的精密儀器開關、中高頻電子電路中具有不可或缺的重要作用。陶瓷因具有絕緣性好、強度高、原料來源豐富、成本低廉等優勢,而被普遍用作真空管外殼材料。采用陶瓷管作為真空管用外殼,必須對其端面實施金屬化,以便與其他部件封接組成一個密封容器,滿足其使用性能要求。為了獲得性能良好的端面金屬化陶瓷真空管,各種陶瓷金屬化方法相繼提出,如真空離子鍍、真空蒸鍍、磁控濺射、燒結被金屬、燒結金屬粉末以及均勻沉淀、電鍍、化學鍍等。

本文重點綜述了陶瓷真空管的應用及其端面金屬化的制備方法,提出了實現其端面金屬化的光催化化學鍍新方法,并對端面金屬化陶瓷真空管的發展方向進行了思考。

1、陶瓷真空管的應用

1.1、真空開關管

真空開關管屬于真空電子器件中的無源真空器件,是真空開關的核心部件,直接影響真空開關的密封和抗干擾等性能,在軍用雷達通訊、核聚變、電氣化鐵路和電力輸送等領域具有極為重要的作用。真空開關管按絕緣外殼材料不同可分為玻璃外殼真空開關管、微晶玻璃外殼真空開關管和陶瓷外殼真空開關管。早期的真空開關管殼體材料主要是玻璃,但玻璃存在著機械強度差、耐熱性不好、介質損耗高等缺點,難以適應電子器件的不斷發展,因而逐步被性能優越的陶瓷材料所取代。陶瓷真空開關管在機械強度、耐熱沖擊性能、耐高溫性能和電性能等方面具有明顯優勢,真空技術網(http://smsksx.com/)認為可以在多沙、高溫、高壓、強電場及磁場等多種極端環境中長期、穩定地作業,起到控制電路斷開、閉合的作用。

1.2、真空微波電子管

微波電子管為工作在微波波段的真空電子器件,隨著第二次世界大戰期間微波雷達的出現得到大量應用,主要作為雷達發射機的末級真空管放大器。近年來,微波電子管的應用已迅速擴展到微波中繼通信、衛星導航、電子戰、科學研究等方面,并且在大功率、高頻率和寬頻帶等方面微波電子管能力依然優于半導體器件,起到不可替代的作用。

常用微波電子管器件是由電子槍(包括陰極、燈絲、陽極或控制柵等電極組件)、互作用結構、電子束聚焦系統、收集極、射頻輸入和輸出裝置等組成的。電子槍應用于微波電子管中,用以產生一定形狀和能量的電子注。電子槍外殼是陶瓷真空管,起到真空密封、電絕緣和結構支撐作用,兩端均進行了金屬化處理,有利于提高焊接的氣密性。電極組件應用在電子槍組件內部,是環狀陶瓷管,兩端進行了金屬化處理,并分別與金屬焊接以保證結構強度。

1.3、X-光管

X- 光管是X 射線類儀器的核心部件,廣泛應用于醫療、工業等領域。根據X 射線的不同用途,可分為以X 射線與原子相互作用為基礎的結構分析X- 光管和熒光X- 光管以及以X 射線穿透能力為基礎的工業探傷X- 光管和醫學診斷X- 光管。X- 光管由陰極(燈絲)、陽極(靶)、聚焦系統、陽極罩和窗體組成,組件密封在一個高真空外殼內。X- 光管外殼多由陶瓷、玻璃或金屬制成,起到保護組件及支撐作用,使用金屬作為外殼材料時需進行內部絕緣處理。另外,為保證產生X 射線所需的高真空條件,陶瓷外殼需進行端面金屬化,而后通過精密焊接滿足氣密性要求。

1.4、高頻大功率電子管

高頻大功率電子管是電視發射機中最昂貴、最重要的關鍵部件,工作在高壓、大電流、強激勵、大功率輸出的狀態,因此對管殼等器件的要求十分苛刻。電子管容易吸附塵土、污垢等物質,采用金屬作為管殼材料則易出現漏電、哧火等故障,因此通常以陶瓷作為高頻大功率電子管的外殼材料,保護陰極、柵極、陽極等組件,并起到絕緣作用。高頻大功率電子管因其使用的獨特性,對金屬化及封接的要求也相對嚴格,以保證內部的真空氛圍和電極的正常使用。

2、傳統的端面金屬化陶瓷真空管制備方法

2.1、物理方法

2.1.1、真空離子鍍法

真空離子鍍法是指在真空環境中將去除表面雜質并完成表面活化的陶瓷材料連通負極,向該環境中加入待金屬化的等離子態金屬微粒,利用電子對金屬離子的還原作用將粒子還原到陶瓷材料上的方法。

該方法可以實現多種金屬的鍍敷,且能應用于形狀較為復雜的鍍件,金屬層的沉積速度快,生產效率高。但等離子源微觀金屬液的排放問題依然存在,對實驗設備和實驗環境要求也比較嚴格,因此難以實現大規模生產。

2.1.2、真空蒸鍍法

真空蒸鍍法是采用物理手段實現表面金屬化的方法,將所需的金屬塊放置在真空中加熱、熔化進而蒸發,蒸發后的金屬原子接觸到陶瓷基片后在基片表面降溫沉積,從而形成金屬薄膜。常用的金屬有鋁、銅等。

真空蒸鍍法不使用或產生有毒物質,設備要求較低,節約成本。但是生產中往往會出現金屬層與基體結合強度較低的情況;同時蒸鍍的粒子團沉積在陶瓷上,使陶瓷表面金屬層致密性較差、均勻度較低,難以滿足高性能的使用要求。

以真空蒸發方式制備的陶瓷表面金屬層,在焊接時也很容易被高溫焊錫熔蝕。但因設備要求低,在陶瓷金屬化性能要求不高的情況下多采用此種方法。

2.1.3、磁控濺射法

磁控濺射法是指工作氣體粒子(如Ar 離子)在磁場加速、引導下,將靶材的原子、原子團或分子擊落并逸出,使靶微粒飛向基片并沉積成薄膜的方法。利用該方法制備的金屬層易產生影響元器件的成品率、穩定性和可靠性的薄膜應力,嚴重時會導致薄膜的破裂、脫落或者使基底發生形變,影響元器件的性能,增加器件的報廢率。磁控濺射法通常對設備的要求較高,因而生產成本較高。與以上幾種方法相比,磁控濺射法環保、簡便,鍍層涂覆均勻、結合強度高,目前對該種方法的研究和應用較為廣泛。

2.2、化學方法

2.2.1、燒結被金屬法

燒結被金屬法是指在陶瓷等絕緣表面敷上一層由鍍層金屬鹽溶液和粘結劑組成的金屬漿,然后在高溫下燒結使金屬離子還原為金屬單質被敷于陶瓷等絕緣體表面的方法。此種方法常用的金屬為Ag 和Ni,但使用此方法得到的金屬鍍層往往厚度不均,抗溶蝕性及組織結構致密性較差,因此在要求較高的條件下一般不使用該方法。

2.2.2、燒結金屬粉末法

燒結金屬粉末法是指在高溫還原性氣氛中,使金屬粉末在陶瓷表面上燒結成金屬薄膜的方法。Mo-Mn 法是其中常用的一種方法。使用該種方法得到的金屬化層與基體的結合強度很高,但需要高溫燒結或者微波輻射,能耗較大,且容易出現金屬層膜厚不均、組織致密性差、表面粗糙度大等缺陷。

2.2.3、均勻沉淀法

均勻沉淀法是指首先制備混合均勻且金屬粉粒度達到納米級的陶瓷金屬化粉末,并將所獲得的金屬化膏劑涂刷在陶瓷表面進行金屬化層制備的方法。制備過程中首先按照計量比配制所需溶液,再加入試劑得到凝膠狀物質,然后用氫氣還原獲得陶瓷金屬化粉末原料并制備一定粘度的膏劑,最后將金屬化膏劑涂刷在清潔的陶瓷基體表面,熱處理后得到端面金屬化的陶瓷制品。雖然均勻沉淀法可以得到金屬化層性能較好的陶瓷真空管,但由于容易出現鍍層厚度不均勻情況,在一定程度上限制了該方法的推廣使用。

2.2.4、電鍍法

電鍍法是將陶瓷零件浸入鍍層金屬鹽溶液中作為陰極,鍍層金屬板作為陽極,接通直流電源后,在瓷件上沉積出金屬鍍層的方法。電鍍之前應先以化學鍍或PVD 方法制備出導電金屬層。電鍍膜層與陶瓷基體結合力強、內應力小,但是該工藝受鍍液純度、待鍍瓷件表面清潔度的影響較大,前期處理不當容易出現起皮、黑點等缺陷,同時極易受電鍍掛具和施鍍位置的影響,鍍層均勻度難以控制。

2.2.5、化學鍍法

化學鍍是指在不外加電源條件下,在具有催化活性的基體表面,利用溶液中的氧化還原反應將金屬離子還原成金屬原子的金屬沉積過程。采用化學鍍法可實現包括金、銀、銅、鎳、鎢等多種金屬的鍍覆,在現代企業的陶瓷真空管端面金屬化制備中被廣泛應用。化學鍍法進行陶瓷真空管端面金屬化的主要工藝流程為:粗化- 敏化- 活化- 化學鍍。

化學鍍因適用范圍廣、生產條件易于實現、便于大批量生產等優點而被廣泛應用,但也存在著工藝繁瑣、成本高、鍍層與基體結合力不牢固、致密性差、使用氯離子等缺點。

3、端面金屬化陶瓷真空管光催化化學鍍制備方法

光催化化學鍍技術是在一定能量光的照射下,材料表面負載的半導體納米無機粉體或薄膜產生的光生電子將化學鍍液中電位較高的金屬陽離子還原成金屬單質,沉積在納米無機粉體或薄膜表面,并與傳統的化學鍍還原反應有機結合,實現材料表面金屬連續沉積的新技術。

由于光催化化學鍍技術具備綠色環保、簡便易行、成本低廉、應用范圍廣等優勢,國內外對該技術的研究不斷深入,已經實現了利用納米ZnO、納米TiO2 等具有光催化特性的納米半導體材料在粉狀顆粒、玻璃、氧化鋁陶瓷等表面被Ag、Cu、Pd-Ag 合金等材料,并且進行了利用光催化技術還原金屬陽離子(如Cr)的研究。

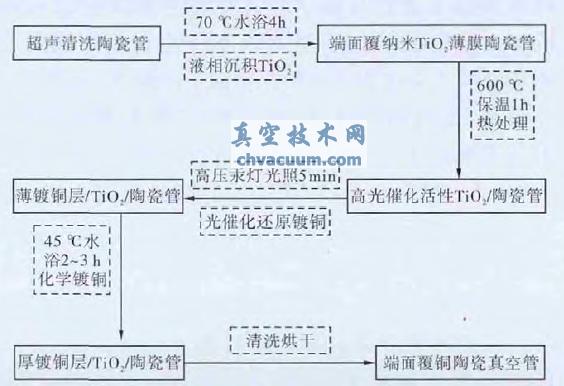

筆者等人將光催化化學鍍技術應用于陶瓷真空管的端面金屬化處理,工藝流程如圖1 所示。采用液相沉積法實現陶瓷真空管端面納米TiO2 薄膜的負載;在真空氣氛箱式電阻爐中進行600 ℃保溫1 h 的熱處理,實現納米TiO2 薄膜的完全晶化;將端面覆有納米TiO2 薄膜的陶瓷真空管放入按設定計量比配置的化學鍍銅液中,經波長365 nm、功率375 W 的高壓汞燈光照數分鐘后,放置于水浴鍋中進行化學鍍反應。

圖1 光催化化學鍍工藝流程圖

在高壓汞燈的照射下,納米TiO2 價帶上的電子被激發躍遷至導帶,形成帶負電的高活性電子及帶正電的空穴,利用光生電子的強還原性和空穴的強氧化性參與氧化還原反應,產生初生金屬銅單質;以初生金屬銅為活性中心,進行化學鍍反應,實現金屬的連續沉積,形成一定厚度的金屬銅鍍層,從而實現陶瓷真空管端面金屬化,制備出高質量的端面金屬化陶瓷真空管。

光催化化學鍍法制備端面金屬化陶瓷真空管,吸收了化學鍍易于實現大規模制備的特點,同時采用光生電子還原金屬離子產生初生金屬層的方式,避免了化學鍍所需要的敏化、活化過程,在很大程度上簡化了制備工藝。而且,該方法不使用鈀等貴金屬和氯等有毒物質,在降低生產成本的同時實現了綠色環保,是一種實現陶瓷真空管端面金屬化的新方法。

4、端面金屬化陶瓷真空管的發展方向思考

1)目前端面金屬化陶瓷真空管主要使用銅、鎳、銀等幾種較貴的金屬,將來應進一步深入研究,采用廉價的金屬,開發低成本、結合性能好的金屬鍍層。

2)可以考慮將現有的多種制備方法有機綜合,充分發揮各種方法的優點,實現高質量端面金屬化陶瓷真空管的低成本高效制備。

3)傳統工藝制備端面金屬化陶瓷真空管時,端面金屬形狀的精確控制是一個瓶頸問題,應開發便捷的形狀精確控制制備方法。

4)端面金屬化陶瓷真空管的鍍層結合力和厚度等指標的檢測標準目前尚未統一,亟待建立一套簡便通用的檢測標準和方法。