平柵型氧化錫表面傳導電子發射源的制備及場發射性能研究

利用磁控濺射、光刻和剝離技術在玻璃基底上成功制備了平柵型氧化錫表面傳導電子發射源,并測試其場發射性能。掃描電鏡和光學顯微鏡測試表明,沉積在陰極和柵極之間的氧化錫為不連續薄膜,直徑大約在100~200nm。場發射測試表明,電子發射源的傳導電流和發射電流完全被柵壓控制。在陽壓和柵壓分別為3200V和210V時,陰陽間距為500Lm時,平柵型氧化錫表面傳導電子發射源的電子發射效率為0.85%,發光亮度為850cd/m2,表明氧化錫薄膜在表面傳導電子發射源方面有著較好的應用潛力。

氧化錫(SnO2)是一種禁帶寬度為3.6eV(300K)的n型半導體氧化物,在可見光區域內,由于具有低的電阻率、高的透過率、穩定的熱學和化學性質,被廣泛應用于透明電極、液晶顯示器、場發射、太陽能電池和傳感器等方面。此外,氧化錫薄膜在高場強下,表現出強烈的能帶彎曲和較低的電子親和能,在場致發射(FieldEmission)中作為陰極材料成為了研究的熱點。表面傳導場致發射(Surface-conducted Field Emission,SCFE)是一種新型的三極式場發射結構,其工作原理是在兩個電極之間施加電壓,電子從一個孤島發射到下一個孤島,電子在薄膜顆粒之間發生隧穿效應,孤島之間傳導的電子有一部分在陽極電壓的牽引下到達陽極,形成發射電流,實現了表面傳導發射。然而,傳統薄膜型表面傳導電子發射是在電極圖形的間隙內噴涂PdO納米顆粒,PdO納米顆粒在真空中經過電加熱還原,之后在碳源氣氛中對電極通電,形成一層碳膜,傳導源制作工藝復雜,成本高,且電子發射效率低。低的電子發射效率和高的制作成本限制了這種表面傳導電子發射的應用。

本文采用成熟的磁控濺射、光刻和剝離技術制備一種平柵型SnO2表面傳導電子發射源,利用光學顯微鏡和掃描電鏡表征平柵型SnO2表面傳導電子發射源陣列和傳導源的微觀結構,并研究其場發射性能。

1、實驗

1.1、SnO2-SCFE電子發射源的制備

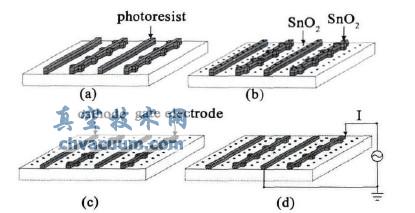

利用傳統的磁控濺射、光刻和剝離技術在10cm×10cm的玻璃基片上制備平柵型SnO2表面傳導電子發射源,實驗工藝流程如圖1所示。利用直流磁控濺射在玻璃基底表面濺射100nm的金屬Cr/Cu/Cr復合薄膜,采用光刻技術制備陰極和柵極電極,并對樣品表面進行清潔預處理,以備鍍膜使用。本實驗所用WTCJ-600磁控反應濺射鍍膜機,以純度為99.99%的Sn金屬靶做靶材,襯底溫度固定在室溫,陰極與襯底的距離為5cm,在真空度為1.5×10-3 Pa,通入氧氣(99.99%)與氬氣(99199%)混合氣體,流量比為1B1,混合氣體使得濺射壓強維持在1Pa,濺射功率150W,濺射時間為5min。采用剝離法來去除電極上氧化錫薄膜并對樣品表面進行清潔預處理,將制作完成的實驗片放進60e的潔凈烘箱里烘干30min便得到最終成品。實驗采用石家莊恒威電源科技公司生產的SMC-1/30/SJF型脈沖電源,在陰極和柵極電極間施加脈沖電壓,陰柵電極間的SnO2不連續薄膜顆粒便會形成納米量級的裂縫。

圖1 平柵型SnO2表面傳導電子發射源的制備流程圖

3、結論

采用磁控濺射、光刻和剝離技術在玻璃基底上成功制備了一種以SnO2薄膜為表面傳導源、陰極和柵極相互平行的電子發射源,并研究其場發射性能。SEM測試表明,在氧氣和氬氣流量比為1B1,室溫下濺射5min后,經峰峰值為40V,頻率為1000Hz的脈沖電壓預處理后的SnO2為不連續薄膜,直徑大約在100~200nm。場發射測試表明,電子發射源的傳導電流和發射電流完全被柵壓控制。在陽壓和柵壓分別為3200和210V時,陰陽間距為500Lm時,平柵型SnO2表面傳導電子發射源的電子發射效率為0.85%,發光亮度為850cd/m2。總之,平柵型SnO2表面傳導電子發射源的制備工藝簡單,性能穩定,為尋求一種新型的場發射陰極陣列提供一種新的選擇。