雙級滑閥式真空泵排氣系統(tǒng)結構噪聲預測

基于大渦模擬和聲學類比理論相結合的方法對雙級滑閥式真空泵排氣系統(tǒng)結構噪聲進行預測,根據預測結果分析噪聲分布規(guī)律及氣動噪聲聲場特性。通過CFD 數(shù)值模擬計算,對排氣系統(tǒng)結構管道不同截面測量點的壓力進行了頻譜分析,對比了不同監(jiān)測點聲壓的特點。通過數(shù)值模擬計算,預測值和試驗數(shù)據良好吻合。結果表明,變截面結構的排氣系統(tǒng)的主要噪聲源來自于排氣腔近出口處,變截面處也是氣動噪聲的來源,排氣腔聲場具有對稱性;雙級滑閥泵排氣系統(tǒng)氣動噪聲能量主要集中在1000 Hz 以內,在低頻時具有偶極子特性的輻射指向性,高頻寬帶噪聲不具有指向性。

滑閥式真空泵結構簡單、性能可靠,造價低廉,是一種生產量大、應用面很廣的真空獲得設備。但是,該泵的噪聲和振動大,不但對環(huán)境造成不利影響而且也會減少真空系統(tǒng)的壽命,限制了滑閥真空泵的發(fā)展空間。在滑閥泵正常工作狀態(tài)下,其噪聲主要來自泵轉子的不平衡運動產生的諧波機械噪聲和高速高壓的油氣的沖擊噪聲。近年來國內滑閥泵研究對減振降噪方面已經取得了顯著成果,而降低沖擊噪聲的研究遲遲未開展。滑閥泵的油氣沖擊噪聲源自“油錘效應”,這是油封式機械真空泵所特有的共同的現(xiàn)象,由于依靠泵油來密封間隙,在排氣時形成的液氣沖擊波導致了噪聲的產生。除了采取改變油箱材料、控制油量等措施外,真空技術網(http://smsksx.com/)認為對排氣系統(tǒng)即排氣管道進行變截面的結構設計,不失為一種有效降噪的方式。

因此研究排氣系統(tǒng)的發(fā)聲原理并尋找聲源,為抑制滑閥真空泵的排氣沖擊噪聲提供依據和方法就顯得尤為重要。但是排氣管道由于管道截面發(fā)生多次、多種變化,介質高速穿過變截面管道,過流斷面面積增加或減少,流體會突然膨脹或突然收縮,并且伴隨產生振動、碰撞和沖擊,產生雷諾應力、剪切力,形成可見尺度的渦旋即湍流流動,從而導致空氣發(fā)聲,由此可見其排氣系統(tǒng)發(fā)聲原理是極其復雜的,通過理論計算的方法很難獲得聲場的具體分布。但隨著計算流體力學( CFD) 的快速發(fā)展,通過對滑閥泵的排氣系統(tǒng)建立模型,利用有限元方法對模型的近場流場進行數(shù)值模擬,并在此基礎上進行滑閥式真空泵排氣過程聲場遠場計算,獲得滑閥泵排氣腔空間聲壓的分布情況,實現(xiàn)對滑閥泵排氣系統(tǒng)的氣動噪聲進行預測。

本文基于廣義萊特希爾理論,采用大渦模擬和聲比擬理論對排氣系統(tǒng)的流場進行數(shù)值分析和預測,首先,排氣系統(tǒng)近場流場是非定常湍流流場,通過大渦模擬方法計算獲得壓力和速度分布信息;然后基于FW-H 方程模擬遠場氣動噪聲,并對測量點的聲場進行分析。最后,與試驗結果相互印證,驗證數(shù)值計算結果的正確性。本文通過數(shù)值模擬結果分析變截面管道流場空腔內的噪聲規(guī)律及其氣動噪聲的特性,并為進一步降低變截面管道空腔噪聲抑制方法提供參考和借鑒。

1、排氣系統(tǒng)近場流場的數(shù)值模擬

首先對排氣系統(tǒng)近場流場進行計算,它是排氣系統(tǒng)的噪聲預測即遠場聲場計算的前提和基礎。大渦模擬是一種通過精確計算一定湍流尺度的運動,從而能夠計算湍流中許多非穩(wěn)態(tài)、非平衡過程中出現(xiàn)的大尺度效應的方法,排氣系統(tǒng)的近場流場屬于非穩(wěn)態(tài)的湍流流動,因此利用大渦模擬方程模擬一定速度下的二維均勻流場氣流通過不同截面管道的近場流場特性。

1.1、模型及網格劃分

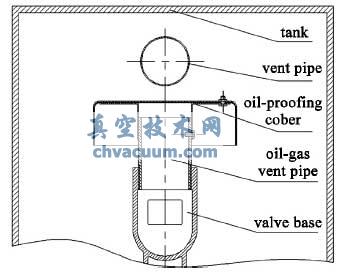

某廠生產的2H-150 型滑閥式真空泵的排氣結構如圖1 所示,泵腔的氣體從排氣閥噴出后,經過氣閥連接座、油氣排管、擋氣罩、排氣管排出泵體外。

圖1 滑閥式真空泵排氣結構圖

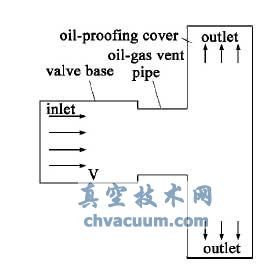

氣體在氣閥連接座到油氣排管的噴出過程中發(fā)生了一次截面突變,然后油氣混合物從油氣排管到擋油罩,排氣管道截面又經歷了一次截面突變。擋油罩過濾掉泵油氣體繼續(xù)噴出,經過排氣管排出油箱外,因此排氣腔變截面管道的聲學簡化為如圖2所示的兩節(jié)串聯(lián)的空腔結構。

圖2 排氣腔簡化結構圖

由于圓管具有對稱性,因此本文建立了如圖2的二維模型,在直角坐標系下劃分結構網格,進行非定常湍流流場值模擬。對模型進行了如下的條件設置:

(1) 流體介質選擇溫度為28℃的不可壓縮理想氣體,粘度為μ = 1.7894 × 10 -5 kg /m·s。

(2) 二維空腔模型第一節(jié)長深比為1.2,第二節(jié)空腔模型長深比為3,擋油罩的長徑比為0.285。

(3) 油氣沖擊液頂開排氣閥,以極高的速度沖擊排氣腔壁面、擋油罩等阻礙物,因此發(fā)出很大的聲響。本文模擬計算最大氣流沖擊對排氣系統(tǒng)的結構噪聲預測,忽略氣流速度壓力的變化,取常值,設定油氣混合流體沖擊速度v 值為30 m/s,馬赫數(shù)是0. 0294,基于排氣腔直徑的雷諾數(shù)Re 為2 × 105。

(4) 設置二維模型的入口和出口壓力均為大氣壓,壓力值為101325 Pa。

1.2、流場仿真

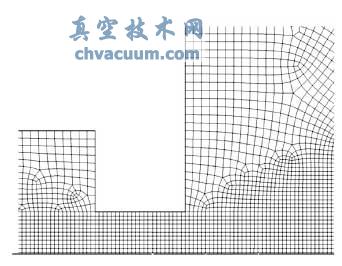

為滑閥泵排氣系統(tǒng)二維模型劃分計算網格圖。采用四邊形單元進行網格劃分,四邊形單元的優(yōu)點是簡單方便,具有完整的結構,同時節(jié)約大量的內存和時間。整個流場計算區(qū)域采用非均勻網格劃分,將空間劃分為6 個計算區(qū)域,采用約15 萬的結構網格。對靠近排氣腔變截面處的網格劃分加密,遠離變截面處的區(qū)域網格劃分逐漸稀疏。圖3 是網格的不均勻分布和部分聲場計算區(qū)域網格劃分示意圖。設定氣體從左測流入,向右上和右下噴出,設置邊界類型,入口條件為速度進口( velocity-inlet) ,右側的兩個出口均設置為壓力出口( pressure-outlet) 。其余的邊界設置為管壁邊界條件,包括無滑移、絕熱壁面條件和柯西黎曼無變量無反射遠場邊界條件。

圖3 部分聲場計算區(qū)域網格劃分示意圖

2、結論

本文利用計算流體力學大渦模擬和聲學比擬理論( FW-H) 方法對滑閥式真空泵變截面管道排氣腔氣動噪聲進行數(shù)值分析及預測。通過對變截面管道排氣空腔的流場及聲場分析和研究可以得出以下結論:

(1) 計算結果表明,預測值與試驗測量值基本吻合,說明本文采用的CFD 技術和氣動聲學理論方法基本正確可靠。

(2) 排氣腔腔內噪聲產生的主要原因是排氣腔截面突變,形成脫體渦,渦的生成、脫落,與排氣腔壁面的剪切分離脫落間產生了噪聲。在油氣混合液離開排氣管向擋油罩出口處流動過程中,隨著速度的增加,流體沿壁面改變運動方向,脫體渦快速生長快速脫落,成為主要噪聲源。

(3) 排氣空腔聲壓級在低頻時幅值最大,主要噪聲能量集中在1000 Hz 以內,與文獻實驗結論一致。同時,排氣空腔低頻聲場在遠場具有明顯輻射指向性,并且由此認為脫體渦導致的脈動載荷屬于偶極子流體動力聲。而在高頻率的寬頻區(qū)沿著遠場不具備指向性的傳播。

(4) 從排氣空腔的流場、聲場分布來看,排氣腔截面突變處以及排氣管與擋油罩空間轉化遠壁面處聲壓級最大,為降低噪聲指明了方向,為工程實驗提供數(shù)據參考。