我國泵CAD技術的特點及發展

1、我國泵CAD 技術的發展過程

我國泵計算機輔助設計(CAD) 的研究工作盡管起步較晚,但經過眾多學者和工程技術人員20余年的不斷努力,真空技術網(http://smsksx.com/)認為目前在采用一元設計理論進行二維水力設計和繪型方面已經比較成熟。從20 世紀70 年代末到90 年代中期,主要研究離心泵水力CAD, 并且開發成功了基本實用的離心泵水力設計CAD 軟件。進入90 年代后,由于Windows 操作系統和AutoCAD 繪圖軟件的采用,人們開始利用AutoLisp 和C 語言在Windows操作系統和AutoCAD 平臺上開發泵的水力設計CAD 軟件。

從20 世紀90 年代中期開始,泵CAD的研究工作向廣度和深度方向發展,主要研究成果有:

(1) 開始了三維造型的研究。戴勇峰等人于1994 年用有限元程序進行了泵體的三維造型研究,同年,高建華等人進行了離心泵葉片和流道三維造型研究,王福軍等人于1997 年在AutoCAD 平臺上進行了圓柱葉片和葉輪的造型研究。

(2) 出現了實用的商業化的泵水力設計軟件。筆者于1999 年在Windows9. X 操作系統下,利用Visual C+ + 在AutoCAD14 平臺上開發成功了商業化的多功能泵水力設計CAD 軟件) ) )PCAD2000,該軟件具有功能齊全、實用性強、設計精度高和設計實例多等特點。

(3) 開展了泵結構CAD 的研究。在90年代中期以前,泵CAD 的研究工作主要集中在水力設計方面,而對泵結構CAD 的研究幾乎是空白。由于同一系列的泵產品可能會有很多的規格,因此泵結構CAD 的研究具有廣泛的應用價值。

(4) 研究內容更加豐富。在泵CAD 的起步和發展階段的主要工作都集中在應用最廣泛的離心泵方面。1993 年,王業明研究了虹吸式出水流道CAD[13],1994 年,全誠研究了軸流泵CAD,隨后,孫建平1995 年研究了渣漿泵CAD,筆者從1998 年開始詳細研究了無堵塞單流道泵和雙流道泵的CAD,并成功開發了相應的實用的商業軟件。

2、泵CAD 軟件的技術特點

2.1、人機交互技術

由于目前普遍采用的是一個半理論、半經驗的方法,因此泵水力設計過程中需要通過人機交互技術來揉合進設計者的經驗。同一種泵使用場合的千差萬別和企業不同的生產制造水平也決定了泵水力設計是一個人機交互的過程。

人機交互方法可以通過對話框、命令行、屏幕對象捕捉等方法來進行。對話框可視性好,但不夠靈活且速度較慢,難以很好地表現水力設計的某些過程。命令行方法( 如AutoCAD 軟件中的COMMAND 行) 簡單、方便、快速,是最常用的人機交互方法之一。屏幕對象捕捉方法具有直觀、實時和易掌握的優點,但水力設計的很多過程通過該方法是無法實現的。在實際編程時可以綜合采用這幾種方法,如以命令行方法為主,以對話框和屏幕對象捕捉方法為輔。

2.2、性能預測

在水力設計完成后,對泵進行可靠的性能預測是泵技術人員努力追求的目標。只要有精確的性能預測模型,就可在泵水力CAD 軟件中進行實施。水力設計完成后,進行性能預測,如沒有達到設計要求,則利用計算機快速地重新進行設計或對設計進行修改,直到滿意為止。遺憾的是目前尚無實用的通用性能預測模型。可以預言,泵性能預測模型將是一個研究重點和熱點。

2.3、優化設計

目前,泵水力設計主要還是采用模型相似換算法或速度系數法,但這兩種方法都存在一定的缺陷。模型相似換算法雖然可靠,但泵的性能基本上取決于模型泵,不利于進一步改善和提高泵性能; 速度系數法確定葉輪參數要依賴于設計者的經驗,存在著隨意性。

利用泵水力設計CAD 軟件進行優化設計,簡單、快捷。優化設計方法主要有損失極值法和準則篩選法。目前應用最多的損失極值法以嚴格的數學理論作為基礎,設計變量、目標函數和約束條件是其數學描述的散要素。由于很難提出合適的準則,準則篩選法很少用。

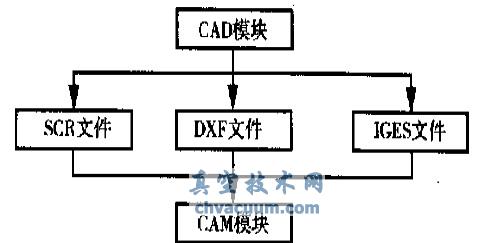

2.4、接口技術

泵水力設計CAD 軟件的接口技術包括與計算機輔助制造( CAM) 和其它軟件的接口兩個方面。

隨著計算機集成制造技術( CIMS) 的發展,會有越來越多的泵企業采用CAM 技術進行泵產品的生產或模具制造,因此泵水力設計CAD 軟件必須考慮到與CAM 模塊的接口問題,否則不能滿足和適應泵制造技術的發展。選用優秀的圖形支撐軟件是解決此問題的有效方法和捷徑,如Auto-CAD、UG、ProE 等,這類支撐軟件不僅提供了與CAM 的結構,還提供了圖形打印、文件管理,計算重心、轉動慣量,有限元分析等諸多實用的功能。

圖1 是AutoCAD 中數據的流動方式,由圖1 可知,用AutoCAD 為支撐軟件時,泵水力設計CAD 模塊可以通過SCR、DXF 或IGES 等文件把數據傳遞給CAM 模塊來進行模具加工或產品生產。

圖1 CAD 模塊與CAM 模塊之間的數據流動關系

泵企業所采用的繪圖軟件有多種,如電子圖板、開目、AutoCAD 等,泵水力設計CAD 軟件還要能與這些繪圖軟件進行接口。同樣,選用優秀的圖形支撐軟件是解決此問題的好方法和捷徑。

2.5、功能模塊化技術

由于不同的泵和同一種泵的各過水部件所采用的水力設計方法不同,因此在開發泵水力設計CAD 軟件時應根據不同的功能,或不同的水力部件來分模塊設計,如在文獻[ 10] 中就有離心泵葉輪模塊、混流泵葉輪模塊、軸流泵葉輪模塊、雙流道葉輪模塊、螺旋形壓水室模塊、雙蝸殼壓水室模塊、徑向導葉模塊和空間導葉模塊等。采用模塊化技術時首先將軟件劃分成各個功能模塊,然后分模塊進行設計,最后再合成一個系統,它有利于泵水力設計CAD 軟件的調試、維護、升級和內容擴充,還便于分模塊來進行技術轉讓。

2.6、數據管理技術

泵水力設計過程中,需要采用大量的數據資料,對數據的管理方法通常有數據庫法、數據文件法和內存變量法3 種。

數據庫法適合數據量很大的場合,數據的維護很方便,但編程量較大,可用于水力模型數據的存放( 可采用的數據庫軟件) 。數據文件法適合于中等數據量的場合,相對于數據庫法而言,編程量較小,但對數據的維護不方便,模塊之間的數據傳遞可以采用此方法。內存變量法適合于數據量較小的場合( 如壓水室隔舌角與比轉數之間關系的數據),優點是編程簡單,運行速度快。

3、存在的不足

我國泵CAD 發展中存在著以下的不足:

(1) 離心泵水力設計CAD 研究的相對較多,而其它類型泵CAD 研究的相對較少或是空白,如對軸流泵、無堵塞泵的研究遠沒有離心泵那樣廣泛和深入。

(2) 二維水力設計和繪型研究的相對較多,而三維實體造型研究的相對較少。隨著機械產品制造技術的發展,計算機集成制造技術將會在泵業生產中得到應用,三維造型系統是CIMS 中的關鍵技術之一。

(3) 缺乏合作,研究方向嚴重重合。國內有多家單位進行過或正在進行泵CAD 的研究,其間合作甚少,有些甚至進行的是重復性的研究工作,這無疑是一種資源浪費,也影響了我國泵CAD 的發展速度。

4、發展方向

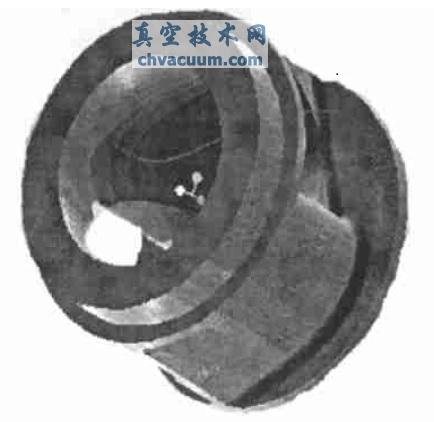

(1) 開發實用的具有三維實體造型功能的泵CAD 軟件。現有的水力設計軟件在完成水力設計后,基本上沒有進行三維實體造型和CFD 分析

的功能。而水力設計的完成,已為三維造型提供了足夠的三維信息。在現有的條件下,可以充分利用已有的支撐軟件來完成這種過程,例如在AutoCAD R14 上開發水力設計軟件,在MDT 3 或ProPEngineer2000I 上進行三維造型。參見圖2。二維水力設計完成后,不易直觀地觀察流道或葉片的空間形狀,在三維實體造型完成后可以進行初步的分析,如流道或葉片的光順性評估、強度分析、質心分析等,若不滿意,可以進行修改。

圖2 雙流道葉輪三維實體造型示意

(2) 選擇優秀的支撐軟件,加速泵CAD 軟件的開發過程。國內的泵CAD 軟件大多是在Auto-CAD 平臺上開發的,要進一步提高軟件的功能和

加速開發過程,可以選擇功能更強的支撐軟件,如ProE、UG 等。但由于這些軟件相對較貴,應考慮到泵生產企業的經濟承受能力。

(3) 將CAD 與CAPP、CAM 系統進行集成,形成CIMS,促進我國泵設計、制造水平的進步。CIMS 不僅可以大大縮短泵產品的設計和制造周期,還可以大幅度地提高產品的質量,降低成本,從而提高產品的競爭力。

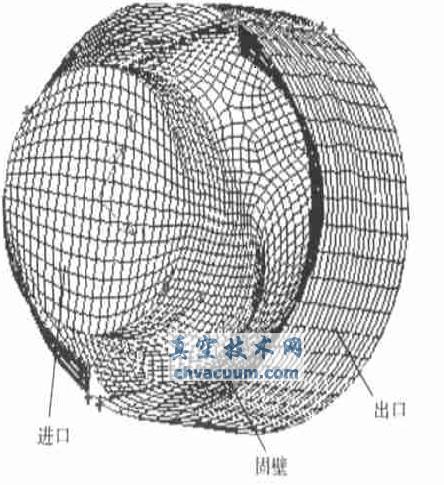

圖3 雙流道葉輪CFD 計算用三維貼體網格

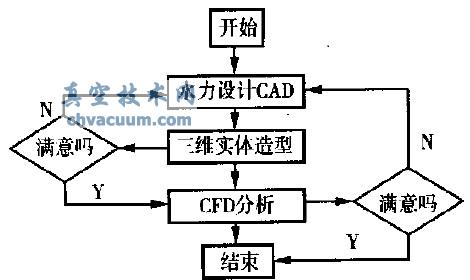

(4) CAD 和CFD 技術相結合。通過CFD 技術來預測設計結果的好壞,減少泵產品試制費用,甚至直接利用CFD 的反問題進行水力設計。三維實體造型為產生CFD 的三維體貼網格( 圖3) 奠定了基礎,在由CFD 分析得到的速度場和壓力場進行分析基礎上,可修改水力設計,直至達到設計要求為止,參見圖4。

圖4 CAD 與CFD 的關系

(5) 加快和完善泵結構設計CAD 軟件的開發,來提高泵系列產品開發的速度和質量。