氯堿廠鈦泵密封改造總結

本文介紹了離子膜法燒堿系統部分軟填料密封鈦泵存在問題及對其成功進行機械密封改造的總結。

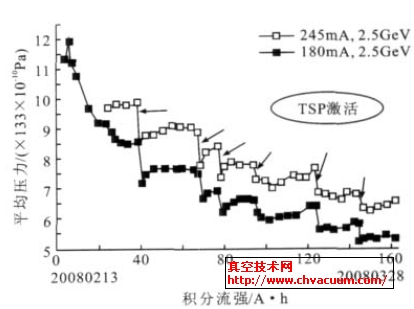

唐山三友氯堿有限責任公司是于2004 年開工設計,并連續多年進行擴建改造,現已達年產30 萬噸燒堿規模。在項目設計安裝之初,大部分鹽水泵及氯水泵均選用了軟填料密封形式的鈦泵,鈦是具有強烈鈍化傾向的金屬,在空氣中和氧化性或中性水溶液中能迅速生成一層穩定的氧化性保護膜,具有優異的耐腐蝕性。但是在長時間連續運行中,泵存在泄漏量大,更換填料頻繁等多種問題,且由于泵本身結構原因,更換填料時需將泵體拆出,大大加重了檢修人員的工作量。為解決此問題,對現有填料密封的鈦泵進行改造,改為泄漏量小的機械密封,經過改造取得了較好的效果。

1、鹽水泵、氯水泵存在問題

由于鹽水及氯水都有較強的腐蝕性,且氯水具有強氧化性,在泵選材時過流部件選擇了較強抗腐蝕性的鈦材。泵軸密封采用價格便宜容易維護的軟填料密封。

1.1、填料密封存在的問題

1) 填料密封在運行時泄露量較小,但停機后泄漏量增大;2)泵連續運轉時,會引起填料過熱,達到一定溫度填料會冒煙,致使填料和軸套磨損嚴重;3)由于泵本身結構原因,不拆卸泵體的情況下很難將填料全部更換,基本上更換填料全部采用拆卸泵體的方法,大大的增加了檢修人員的勞動強度。4)由于氯水泄漏危害性較大,應保證不泄露,所以需經常壓緊填料,增加了軸套的磨損,使設備維修費用增加。填料泵需用冷卻水(純水) 冷卻,一般都排入地溝,增加了泵的運行成本。

1.2、填料密封泄漏的危害

1) 鹽水的泄露不僅浪費原料,還對泵體及基礎腐蝕,污染環境;

2) 氯水泄漏,腐蝕泵體及基礎,氯氣揮發出后影響職工的身體健康;

3) 頻繁檢修影響生產穩定,加大檢修人員的勞動強度。

1.3、泄漏原因分析

1)由于泵有副葉輪在運行時可以有效的減少泄漏量,但泵停下時,填料密封失效而造成大量泄漏;2)由于填料與軸套摩擦嚴重,造成密封腔溫度過高。

2、填料密封改造方法

由于機械密封比軟填料密封可靠性強,泄漏量小,使用壽命長,針對鹽水易結晶及氯水有毒有害的特點,考慮將軟填料密封改為雙端面集裝式機械密封。

2.1、機封改造

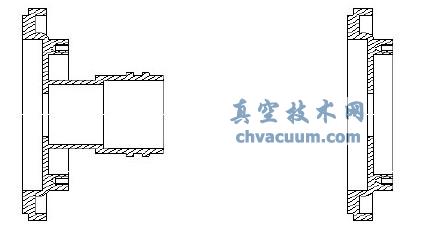

對此類型鈦泵改造,需對原泵結構進行適當加工,如圖1 為鈦泵原后蓋圖和改造后的后蓋圖。原鈦泵后蓋圖如圖1(a)原泵殼截面圖,改造后的泵后蓋圖如圖1(b)加工后泵殼截面圖。

a 原泵殼截面圖b 加工后泵殼截面圖

圖1 泵殼改造示意圖

為了節約成本,充分利用原有后蓋,對泵的后蓋進行加工后利用原泵蓋的螺栓孔來固定機械密封。

注:泵蓋上的螺栓孔用于固定冷卻水夾套。

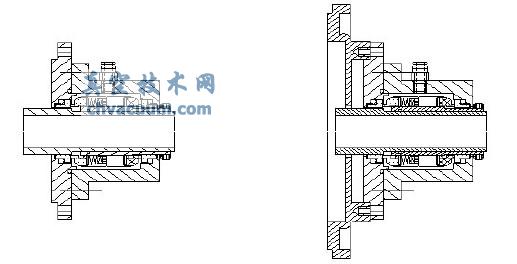

2.2、雙端面集裝式機械密封圖

如圖2:

a 雙端面機械密封結構示意圖b 改造機封后組裝圖

圖2 機封改造后組裝示意圖

由于鹽水易結晶,氯水有強氧化性,采用雙端面機械密封,密封腔內通過生產水冷卻,使密封腔與泵內介質隔離,有效的保護了摩擦副及彈性元件,延長了機械密封的使用壽命。

由于后蓋及機封本身或存在加工誤差,及安裝中出現偏差,為保證機械密封摩擦副相對位置的固定,選用雙軸套結構,通過調整軸套軸向墊片厚度壓緊軸套,使軸和軸套及機封同步。

表1

通過上表1 可以看出機械密封的運行成本明顯低于填料密封,且實際運行中,由于要保證泄漏量最小,需要頻繁緊固填料壓蓋,增加了勞動強度,加快軸套的磨損。軟填料的更換期間對生產系統的穩定運行造成影響。機械密封優勢明顯。

3、總結

雖然機械密封一次投入比較高,但是改造后的機封運行1 年后,運行狀況良好,未發生泄露,節省了檢修費用。并且改造后防止了有害物質的泄露,改善了現場環境,并降低了檢修工人的勞動強度,降低了運行成本。