氟橡膠耐酸配方設計及基礎性能表征

通過實驗考察了硫化劑、吸酸劑、填料對耐酸氟橡膠配方性能的影響,包括硫化性能、硬度、拉伸性能和壓縮永久形變,研究各組分的最佳配比。實驗結果表明,氟橡膠硫化劑雙酚AF用量在212phr~215phr范圍內,其綜合性能最好;吸酸劑對硫化膠的交聯過程及不飽和鍵生成有明顯影響,單獨使用Ca(OH)2時,加入量為8phr最佳;填料硫酸鋇的作用旨在提高硫化膠的耐酸性能,由于其對吸酸劑的屏蔽作用在使用時需相應提高吸酸劑用量。

氟橡膠由于含有C-F鍵這一特殊結構而使其具有其他橡膠不可比擬的優異性能,如優異的耐高溫性能、耐化學藥品性能和良好的物理力學性能等,因而廣泛應用于航空航天,汽車,石油和家用電器領域。

本文所用氟橡膠是2,6型氟橡膠,即偏氟乙烯-六氟丙烯共聚物。

由于2,6型氟橡膠的自身結構特點,其配方主要包括硫化體系,吸酸劑,增塑劑和填料。目前對其不同硫化體系以及吸酸劑的研究報道相對較多,大多針對常溫力學性能、耐熱老化性能、低溫性能等,而針對特殊環境下(如酸性環境)氟橡膠的使用穩定性配方研究還比較少。根據對該種氟橡膠穩定性的研究表明,氟橡膠是一種極具潛質的燃料電池密封材料。本文目的是研究一種適用于質子膜燃料電池內部酸性環境下使用的氟橡膠密封件的配方,其主要工作是在常見配方基礎上進一步調整硫化劑、吸酸劑和填料的種類及用量,旨在改善其耐酸性能、拉伸性能和耐壓縮永久形變性能(關于其耐酸性能的研究將在之后進行報道)。

1、實驗部分

1.1、實驗原料

氟橡膠(FKM):牌號2604,偏氟乙烯-六氟丙烯共聚物,上海三愛富新材料股份有限公司產品;2,2-(4-羥基苯基)六氟丙烷(雙酚AF)、芐基三苯基氯化磷(BPP)、氟橡膠專用超細Ca(OH)2、巴西棕櫚蠟:均由上海開帆實業有限公司提供。炭黑N990,硫酸鋇:市售。

1.2、實驗配方

基本配方(質量份)FKM100,Ca(OH)26(變量6、8、10、12、15),雙酚AF215(變量210、212、215),BPP015,巴西棕櫚蠟1,炭黑20,硫酸鋇0(變量0、20)。

1.3、實驗方法

膠料在雙輥開煉機上進行混煉,各組分加入順序依次為:生膠、巴西棕櫚蠟、吸酸劑、填充劑(炭黑、硫酸鋇)、硫化體系(雙酚AF、BPP),控制輥溫不超過60e。將混煉膠在平板硫化機上進行壓板硫化,硫化條件為170et90,16MPa,其中t90由硫化曲線測試得到。壓板硫化后將硫化膠室溫停放24h后進行二次硫化。二次硫化過程在電熱鼓風烘箱中完成,硫化條件為230e@10h。除了硫化曲線測試是采用混煉膠,其他所有測試均在硫化膠二段硫化結束24h以后進行。

1.4、分析與測試

1.4.1、硫化曲線測試:采用北京友深電子儀器有限公司的R100E型橡膠硫化儀進行測試,條件為170e@30min。結果記錄包括:最低扭矩(ML),最高扭矩(MH),焦燒時間(t10),正硫化時間(t90)。

1.4.2、硬度測試:采用邵氏硬度計按照ASTM-D2240測試樣品的紹爾A硬度。

1.4.3、壓縮永久形變測試:按照ASTM-D395測試樣品的壓縮永久形變,測試條件選擇125e,22h。

1.4.4、拉伸性能測試:在深圳市新三思材料檢測有限公司的SANS微機控制電子萬能材料試驗機上按照ASTM-D412測試樣品的拉伸性能,測試樣品為啞鈴型樣條,拉伸速率為500mm/min,標距為25mm。

1.4.5、紅外衰減全反射測試:采用美國ThermoSc-ientific公司NicoletiS10型傅里葉紅外光譜儀進行測試,分辨率為4cm-1,掃描次數為128。測試樣品為壓板硫化制得的1mm厚度板材,該板材主要用于裁剪成拉伸樣品。測試前用酒精擦去表面的灰塵油脂等污染物。

2、結果與討論

2.1、硫化體系的影響

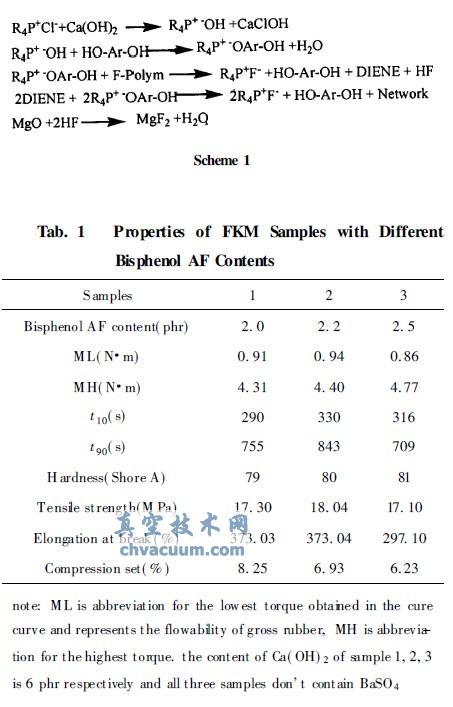

本文選用了雙酚硫化體系(雙酚AF和BPP),相較于其他硫化體系有利于提高抗壓縮永久形變性能和耐熱穩定性。Scheme1為雙酚硫化體系的反應機理。

分析Tab.1中配方1、2、3,三者最低轉矩相差不大,說明改變硫化劑雙酚AF的用量不影響未硫化混煉膠的加工性能。最高轉矩隨雙酚AF用量增加而增大,正硫化時間相應延長,誘導期延長,但在雙酚AF添加量達到2.5phr時正硫化時間和誘導期有所下降。根據反應原理,硫化速度主要與BPP的用量有關,而雙酚AF主要影響交聯程度。硬度變化趨勢與硫化程度相符合,即一定程度上交聯密度越大,硬度越大。從基本力學性能上來看,斷裂伸長率隨硫化程度增加而有所下降,配方3相比較配方2的拉伸強度略有下降,這可能是由于交聯過密,在拉伸過程中不能充分變形吸收應力而導致應力集中,影響拉伸強度的提高,故不可盲目提高硫化程度。

由于橡膠的壓縮永久形變是由壓縮過程中的物理松弛和化學松弛引起的不可恢復形變,其中硫化橡膠的物理松弛多數在百分之幾以下,故壓縮永久形變主要由化學松弛引起。而化學松弛是受到橡膠交聯程度和交聯鍵穩定性的影響。配方3和配方2的壓縮永久形變相差不大,證明兩者的硫化程度接近。配方1由于欠硫導致在壓縮過程中不可恢復形變量增加,壓縮永久形變增加。

2.2、吸酸劑的影響

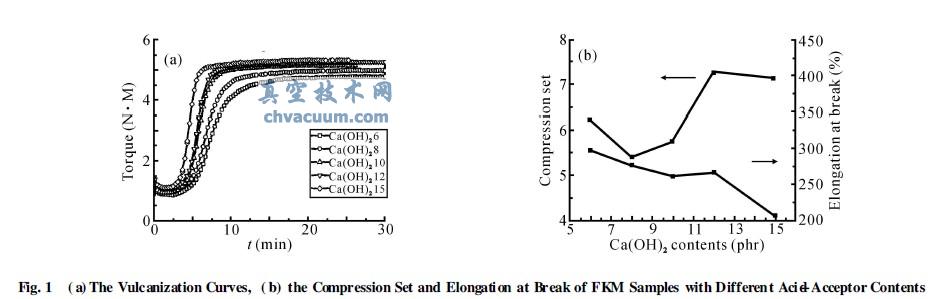

考慮到酸性使用環境且要求低遷移率,選用Ca(OH)2為吸酸劑。在Ca(OH)2為6phr~15phr的范圍內,隨著添加量的增加,最高扭矩和最低扭矩均有所增加,誘導期和正硫化時間縮短,見Fig.1(a)。從反應機理中可知Ca(OH)2在整個硫化過程中既是交聯反應活化劑也是吸酸劑,故其對硫化反應的速度和程度都有影響,但其對硫化程度的影響不如硫化劑那么大。

當Ca(OH)2添加量由10phr變為15phr時,扭矩差(最高扭矩與最低扭矩之差)變化不大,說明橡膠硫化程度十分接近。Ca(OH)2對硬度的影響較明顯,硬度隨加入量的增加而提高,尤其是加入量超過10phr后。從力學性能上看,見Fig.1(b)和Tab.2,斷裂伸長率隨Ca(OH)2用量的增加而降低;而拉伸強度是先增加后降低,壓縮永久形變則先下降后上升。當Ca(OH)2的添加量達到10phr時,性能開始劣化,具體表現在拉伸強度下降,壓縮永久形變增加,說明Ca(OH)2的添加量已達到飽和。

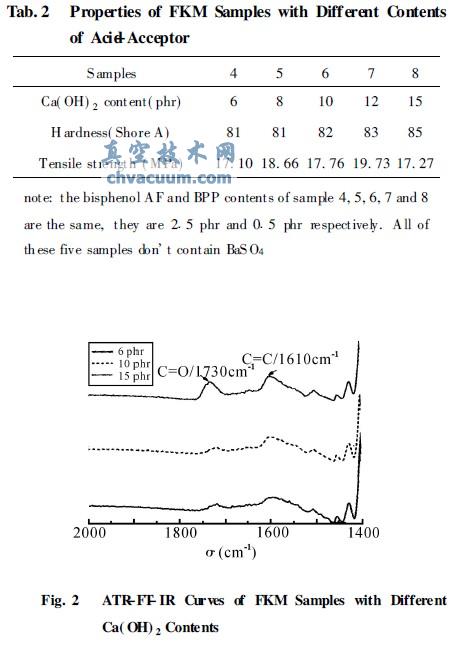

對紅外曲線(Fig.2)進行分析可知,吸酸劑用量的增加在導致交聯密度提高的同時帶來更多的不飽和基團,如C=C和C=O等會影響后續使用性能的穩定性。硫化后過量不飽和鍵的存在不利于制品在壓縮過程后的形變恢復,從而導致壓縮永久形變增加。所以在保證形成足夠不飽和鍵作為交聯點的基礎上,應盡量減少吸酸劑的用量。

2.3、填料的影響

炭黑作為常用填料對氟橡膠的交聯過程影響不大,主要作用是提高橡膠的硬度和拉伸性能,但不利于降低壓縮永久形變,因此在達到足夠拉伸強度的前提下用量應控制在20phr左右。

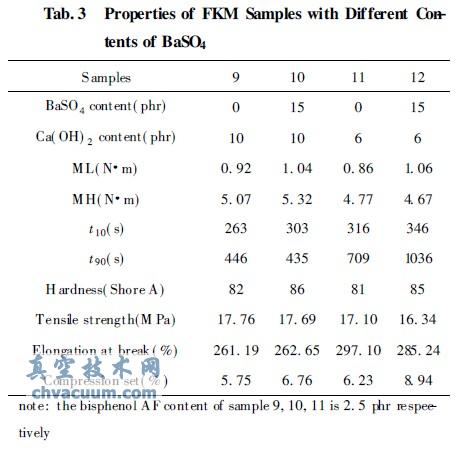

硫酸鋇作為化學惰性填料,主要用于耐腐蝕,同時可得到較低的壓縮永久形變值[1]。本文研究了硫酸鋇在不同吸酸劑含量下對氟橡膠性能的影響(見Tab.3)。

比較Tab.3中的配方9和10,在吸酸劑為Ca(OH)2(10phr)時硫酸鋇的加入對拉伸強度及斷裂伸長率無明顯影響。從硫化曲線數據可知,硫酸鋇對氟橡膠硫化程度有一定提高。而當吸酸劑Ca(OH)2的添加量為6phr尚未達到飽和時,比較配方11和12,可以發現硫酸鋇嚴重影響了硫化速度。這是由于硫酸鋇的加入會對吸酸劑起到一定屏蔽作用,使吸酸劑相對濃度下降,進而降低硫化反應速度甚至影響反應程度。而硫化程度的下降導致拉伸強度下降,壓縮永久形變增大。配方12的硬度大于配方11主要歸功于硫酸鋇作為填料本身對整體硬度的影響。但當吸酸劑用量增大到10phr時硫酸鋇的這種屏蔽影響就不明顯了。故在使用硫酸鋇作為填料時,應適當增加吸酸劑用量。

3、結論

(1)氟橡膠硫化劑雙酚AF用量在212hpr~215phr范圍內,綜合性能最好。硫化劑用量過低會導致拉伸強度下降,壓縮永久形變增大。

(2)吸酸劑的含量對氟橡膠硫化程度和不飽和鍵含量都有明顯影響,從而影響硫化膠的硬度、拉伸性能和壓縮永久形變性能。加入Ca(OH)2作為吸酸劑時最佳添加量為8phr。

(3)硫酸鋇作為填料對硬度和壓縮永久形變有一定增加,對拉伸性能影響不大;對吸酸劑有一定屏蔽作用,故同時使用時應適當增加吸酸劑用量。