液壓集成塊CAD關鍵技術研究綜述

對集成塊CAD發展的背景、應用優勢、研究現狀進行了闡述;綜述了液壓集成塊CAD系統開發中涉及到的原理圖信息獲取、孔道校核、孔道設計優化等關鍵技術,指出了CAD系統尚存在的問題,并對其研究前景進行了展望。

液壓集成塊是液壓系統中的關鍵部件,隨著液壓系統復雜程度的增加,集成塊的設計難度越來越大。長期以來,集成塊的設計主要依賴于設計者的設計經驗和空間想象力,需要長時間的注意力高度集中,否則很容易出現設計失誤。因此,使用計算機輔助設計方法來簡化設計過程就引起了國內外液壓學術界的極大關注,并取得了不少成果。

液壓集成塊CAD 系統本質上是通過優化算法自動完成孔道設計,結果要能正確反映液壓原理圖的設計要求。因此CAD 系統的主要工作就是如何找到最優的布局布孔集成設計方案。

在目前的集成塊CAD 系統研究中主要分為兩個方向,一是在基于現有成熟CAD 軟件和液壓閥數據庫基礎上,通過人工交互方式來完成設計過程;二是在底層獨立開發新的系統,系統支持液壓原理圖的繪制并自動從中獲取節點信息,并根據設計算法自動完成孔道設計,這也是目前主流商業軟件的開發路線。前者要求設計人員完成較多的計算機交互操作,確定液壓元件布局,并人工進行孔道設計。后者只要求設計人員提供輔助信息支持,主要設計工作由系統自動完成,比較有代表性的研究有馮毅、田樹軍等開發的HMBIVD系統。

總的說來,集成塊CAD 系統的關鍵技術包括以下幾個方面:孔道連接信息獲取(基于液壓原理圖)、孔道干涉校核,最小壁厚檢查、孔道智能優化設計等。本文將對上述各項技術進行綜述,并在此基礎上,分析目前集成塊CAD 系統存在的不足以及發展趨勢。

1、關鍵技術

1.1、基于液壓原理圖的信息獲取

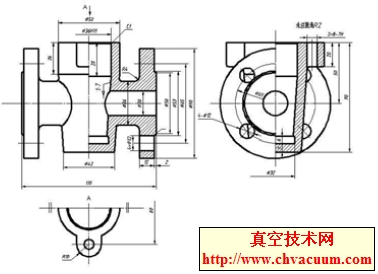

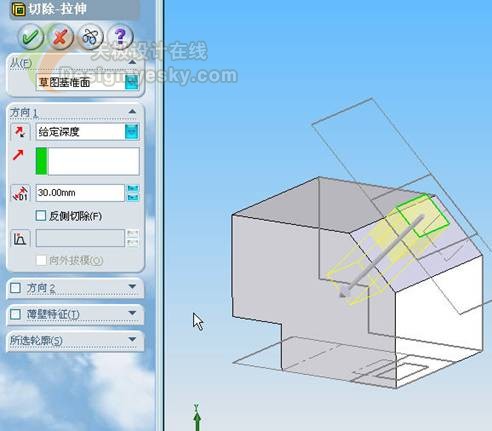

液壓原理圖是集成塊孔道連通設計的依據,是CAD 系統的支撐基礎。因此液壓集成塊設計的第一個步驟就是繪制液壓原理圖,如圖1 如示。為了達到自動設計的要求,要考慮將原理圖進行信息分解、提煉,并存儲成固定數據格式的文件,文件應包括元件定位信息、連接信息及閥塊尺寸信息等。

早期學者提出一種利用ADS (AutoCAD Development System)獲取原理圖的方法。設計者首先通過輔助工具完成液壓原理圖的繪制,然后運行ADS應用程序,通過油路搜索和油口遞歸識別算法提取集成塊CAD 系統后續操作所需信息。

李利等在AutoCAD 平臺上運用ObjectARX 工具開發了智能集成塊原理圖設計系統。系統使用圖塊方法建立了液壓元件圖庫。采用編號法對液壓閥進行區分,并借助機器人無碰軌跡規劃算法來完成原理圖的布線工作。原理圖繪制完成后系統自動生成記錄連通信息的數據庫文件,并供后續工作調用。

圖1 原理圖繪制

上述兩種方法只適用于AutoCAD 平臺,不利于集成塊CAD 系統的跨平臺開發實現。但其開發思路是值得借鑒的。目前很多商業集成塊軟件均設計有基于自身平臺的原理圖繪制模塊。

1.2、孔道干涉校核

在集成塊設計中,閥塊體內部有幾十乃至上百個孔道,是包括通油孔、工藝孔、螺紋孔和銷孔等的復雜孔道網絡,因此孔道間的干涉校核及最小壁厚的檢查就顯得尤為重要。目前這方面的算法已經比較成熟。孔道校核可以通過將孔道簡化為包絡圓柱體,并逐一比較孔道之間以及孔道與各面之間的空間位置關系來驗證。對于斜孔的干涉校核,熊壯等提出可以首先計算斜孔軸線間距離d,并與孔半徑之和比較,如d 大于孔半徑之和,則兩孔不相通,否則將兩孔分別投影到設定的XOY、YOZ、XOZ 坐標面上,利用最小包圍盒及線段求交方法判斷投影是否重合,只要有一個面上的投影沒有重合部分就表示兩孔不相通。

于玲等針對插裝式復雜階梯孔系的校核問題,提出了對階梯孔進行分段處理的算法,將每一段簡化為包絡圓柱體,同時引入條件式校核規則,忽略同一線網、閥組內的孔道校核,有效地縮短了校核時間。

1.3、孔道連接

集成塊的孔道連接是集成塊設計的重點,需要根據液壓原理圖中各油口間連通關系及液壓元件裝配關系來設計方案,確定連通孔道的位置和深度,以及必要時增加工藝孔。許多學者在這一關鍵技術上進行了大量的研究。

阮春紅等提出了基于李氏迷宮算法的孔道自動布局設計方法。李氏迷宮算法首先對集成塊進行三維網格劃分,孔道路徑從最小細分單元網格延伸。這種算法在多層線路板的自動布線中已得到了成功應用。然而,這種方法會導致工藝孔的大量增加、不適當的網格大小選取會導致空間利用率很低,從而令設計質量得不到保證。在路徑布線中可以考慮加入方向優先(即盡量在同一方向上擴展)的控制策略。

周惠友等在基于工藝孔與連通孔道不在同一平面或對面的特性,利用樹圖方式提出了集成塊孔道路徑設計的理論模型,并給出了孔道連接設計的樹形數據結構及路徑的最小代價搜索法,適合于復雜階梯孔系孔道的設計。但該方法模型是建立在工藝孔連接孔道基礎上的,沒有考慮到油孔對齊直聯的特殊狀況,有待于進一步的完善。

后期的研究主要是以工藝孔數目最少及連通路徑最短為優化目標。田樹軍等提出一種基于順序優化的集成塊孔道連通設計方法,即在實時孔道干涉校核下,對單條線網內部多個兩端線網的連通順序和多條線網之間的布線順序進行優化。文獻將單線網連通和多線網連通的總體優化設計歸結為一個帶約束的多目標函數優化問題,并采用線性加權法構造了相應的評價函數,進而求解該評價函數的最優解。在多線網孔道連通設計中,采用模擬退火算法進行布線順序的求解。

1.4、孔道優化

孔道優化實際上在孔道連通算法支撐下的三維空間中液壓元件布局方案的自動尋優,是一種復雜的帶性能約束的立體空間布局問題,在數學上歸結為組合優化問題。可以通過選擇設計變量,確定目標函數和約束條件,再利用智能優化算法進行求解。

目前在孔道網絡優化中應用最廣是遺傳算法和模擬退火算法。遺傳算法的編碼技術和遺傳操作比較簡單,優化不受限制性條件的約束,具有穩定、收斂、高效等優點,但局部尋優能力差。模擬退火算法具有描述簡單、使用靈活、運用廣泛、運行效率高和較少受初始條件限制等優點,但優化時間過長。徐峰濤等利用遺傳算法較強的全局搜索能力與模擬退火算法良好的局部搜索能力發揮優勢互補,將兩種算法整合運用,同時引入工程設計經驗,實現人、機在算法層面的有機結合,使系統成功應用于涉及板式閥、插裝閥、疊加閥混用的復雜型液壓集成塊設計。

針對使用智能算法進行優化設計導致的設計關聯性差,設計結果修改困難等缺陷,高衛國等創新性地提出了一種基于多智能體的智能優化方法。設計系統引入了元件智能體、油路智能體和控制智能體。元件智能體可實現元件布局的優化調整,油路智能體可進行連

通油路的自動創建、內部有效性驗證和關聯更新,控制智能體用于協調元件智能體與油路智能體間的設計活動及沖突消解方案決策等。三類智能體之間的通信采用黑板模式,利于狀態信息共享,通過三者的交互協調從而實現液壓集成塊動態關聯的智能設計。

2、存在的不足及發展趨勢

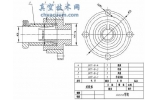

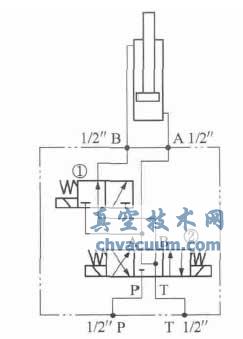

液壓集成塊CAD 技術作為計算機技術在液壓設計領域的具體應用,已經取得了長足的進步,涌現出一大批例如SecoMAN、HMB2007、i -design、OLEO -Z、MDTools 等集成塊商業設計軟件,有效地提高了設計效果,且交互可視,操作方便,設計結果如圖2 如示。

圖2 集成塊軟件設計可視化

當然現有的液壓設計軟件仍存在一些不足和有待發展之處,例如開發的CAD 系統元件數據庫較簡單、交互操作過于復雜、智能決策水平較低、對設計后續加工環節支持不足等。因此,集成塊CAD 系統設計的發展趨勢應至少包括以下幾個方面:

(1)系統能提供強大的原理圖繪制功能及良好的交互界面,建立包括液壓元件閥、接頭、堵頭、螺塞等的完整數據庫;

(2)系統智能決策水平更高,自動優化功能更強。用戶可以調整控制參數、更換優化算法,從而指導尋優,控制優化過程;

(3)結合虛擬設計技術,系統能提供具有沉浸感的設計環境,用戶可以對設計過程進行多角度觀察分析,查看孔道網絡各部分的連通情況,進行有針對性地調整,還可以隨時修改優化模型;

(4)能夠方便輸出集成塊工程圖及NC 代碼,實現CAD 系統與CAM 系統的無縫連接。

3、結論

液壓集成塊CAD 技術的發展融合了多學科優化技術,其發展趨勢必將是多種智能優化方法相互混合、相互取長補短為主,與網絡技術、信息融合技術、虛擬現實技術等相互融合,對液壓集成塊布局布孔進行綜合優化和評價。本文對集成塊CAD 關鍵技術進行了詳細闡述,為該領域后續深入研究提供了詳實的資料,可供相關領域研究人員提供參考。