用金屬鉬加工磁控管調(diào)諧桿螺紋時(shí)的工藝分析

金屬鉬及其合金因?yàn)樵诟邷叵戮哂辛己玫膶?dǎo)電性、與玻璃和陶瓷有良好的結(jié)合性、較高的強(qiáng)度和低的蒸汽壓,在870℃以上仍有良好的抗蠕變性能,所以常用于制造電子管、氣體管和電光源的電極、引出桿、調(diào)諧桿等各種耐高溫零部件,但是金屬鉬在常溫狀態(tài)時(shí)硬而脆,切削加工性能較差。本文結(jié)合實(shí)際零件加工時(shí)刀具的材料、角度、切削用量的選擇和對(duì)金屬鉬熱處理方式的選擇,詳細(xì)分析了用金屬鉬加工磁控管調(diào)諧桿螺紋時(shí)為保證產(chǎn)品質(zhì)量所采取的工藝措施,為金屬鉬的常溫切削加工提供了有效的方法。

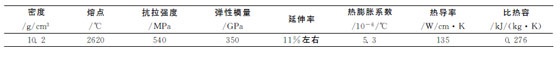

金屬鉬在化學(xué)元素周期表中排在第42位,屬于ⅥB族過渡元素,鉬是一種堅(jiān)硬的銀色金屬,來源于灰鉬礦(MoS2),瑞典化學(xué)家卡爾.威爾海姆.席勒于1778年首次從灰鉬礦中分離出鉬。由于鉬在高溫下具有特殊的物理、機(jī)械性能,所以為了滿足電真空器件的特殊需要,常用它來加工一些零件。表1列出了金屬鉬的主要物理特性和機(jī)械性能。

表1 金屬鉬的主要物理特性和機(jī)械性能

從表中可以看出金屬鉬具有熔點(diǎn)高,彈性模量大,熱膨脹系數(shù)小等特點(diǎn),鉬在高溫下還有較高的強(qiáng)度和低的蒸氣壓以及良好的導(dǎo)電性,在870℃以上仍有良好的抗蠕變性能,所以常用于制造電子管、氣體管和電光源的電極、引出桿、調(diào)諧桿等各種耐高溫零部件。金屬鉬是采用粉末冶金技術(shù),經(jīng)壓制、燒結(jié)、鍛壓和拉制等工藝制成棒、片狀或絲狀,經(jīng)過切削加工還可以獲得各種形狀的零件。但是由于金屬鉬硬而脆,在常溫下切削加工性能較差,切削加工時(shí)易斷裂,對(duì)刀具磨損嚴(yán)重,如果不采取合理的工藝措施,很難生產(chǎn)出符合要求的零件。

1、問題的提出

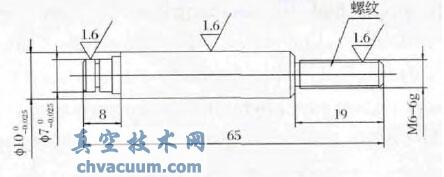

我們需要的磁控管調(diào)諧螺桿零件結(jié)構(gòu)如圖1所示,該零件是用直徑為Ф12mm、牌號(hào)為Mo1的鉬棒加工,零件的加工工步是:車外圓→切斷→平總長→車臺(tái)階外圓→切槽→螺紋加工,在這個(gè)零件中,螺紋的加工難度最大,是產(chǎn)生廢品的主要原因,廢品特征是螺紋掉渣爛牙造成螺紋牙型不完整,然而螺紋牙型的形狀、尺寸精度及表面粗造度會(huì)直接影響磁控管的裝配精度,影響磁控管的工作性能。

圖1 磁控管調(diào)諧螺桿零件結(jié)構(gòu)

2、加工螺紋時(shí)掉渣爛牙的原因分析

在加工中發(fā)現(xiàn)該材料的密度較低,硬度很高,韌性差,導(dǎo)熱慢,使用普通高速鋼(W18Cr4V)或硬質(zhì)合金(YG8,YG6,YW1)刀具加工非常困難。首先,切削時(shí)刀具前、后刀面及刀尖磨損很快,加注切削液、使用常態(tài)下不同切削用量多次試驗(yàn),均無法獲得滿意效果,一般外圓刀片加工不過4件就需更換;其次是零件在刀具稍有磨損時(shí)即出現(xiàn)掉渣缺陷;外圓及端面加工在精車刀保持鋒利情況下可基本滿足圖樣要求,在加工M6-6g螺紋時(shí),用板牙套絲加工時(shí)扭矩大,不易夾緊,更嚴(yán)重的是由于材料的特殊性,螺紋會(huì)產(chǎn)生嚴(yán)重掉渣缺陷,使牙型不完整,使用板牙無法加工出合格的產(chǎn)品。在車床上使用螺紋車刀車削螺紋,刀具采用高速鋼(W18Cr4V),使用低速(50r/min)加工,刀具很快達(dá)到磨損極限,切削效果非常不理想,采用硬質(zhì)合金YG8,YG6,YW1等焊接刀具,使用900r/min以下各轉(zhuǎn)速試驗(yàn),效果也都不理想,螺紋加工掉渣爛牙始終無法避免。通過對(duì)上面的試驗(yàn),經(jīng)分析認(rèn)為造成螺紋掉渣爛牙、造成螺紋牙型不完整的因素有:

(1)鉬材料本身是粉末燒結(jié)而成,氣孔較多,材料本身不夠致密,晶粒粗大,在切削過程中,首先從組織疏松部位開始松動(dòng),出現(xiàn)了裂紋,從而造成了大片“脫離”即掉渣現(xiàn)象,宏觀表現(xiàn)就是螺紋牙型不完整。

(2)鉬材料的硬度高,在常溫下脆性大,易產(chǎn)生加工硬化,尤其是在加工螺紋時(shí)工件的邊緣極易發(fā)生崩、裂、掉等現(xiàn)象,從而影響加工質(zhì)量。

(3)鉬的粘附性大,切削時(shí)易與刀具前、后刀面發(fā)生粘接;彈性模量大,吃刀抗力大,切削加工硬化傾向嚴(yán)重,使切削力增大,切削溫度升高,當(dāng)吃刀抗力超過基體顆粒之間的結(jié)合強(qiáng)度時(shí),被加工表面極易發(fā)生崩、裂、掉等現(xiàn)象。

針對(duì)用鉬材料加工螺紋造成掉渣爛牙的三種因素,我們認(rèn)為通過對(duì)鉬進(jìn)行熱處理來改變材料的金相組織,從而改善鉬材料的常溫切削加工性能是事半功倍的首選方法,再選用合適的刀具材料、刀具幾何角度、合理的切削用量和對(duì)切削過程施以冷卻潤滑,就可以改善鉬材料的加工狀況,比較容易地生產(chǎn)出合格的零件。為了驗(yàn)證我們的想法,我們又進(jìn)行了下面的試驗(yàn)。

4、結(jié)論

試驗(yàn)結(jié)果表明,我們前面對(duì)鉬材料特性進(jìn)行的分析是正確的,所選擇的切削加工規(guī)范比較合理,采取的熱處理措施妥當(dāng)。現(xiàn)在我們?cè)谟勉f材料加工零件時(shí),為了得到較高的產(chǎn)品質(zhì)量,提高刀具的耐用度和勞動(dòng)生產(chǎn)率,都要先進(jìn)行退火處理,然后再進(jìn)行切削加工,較長時(shí)間的實(shí)踐結(jié)果也證實(shí)我們現(xiàn)在所采取工藝的正確性,這個(gè)工藝的使用,為工廠創(chuàng)造了效益。

5、建議

由于普通鉬材料相對(duì)疏松,脆硬,加工時(shí)除了需要結(jié)合熱處理,還應(yīng)該經(jīng)常磨刀,這時(shí)盡管加工出的螺紋外觀質(zhì)量已經(jīng)很好,但是因?yàn)槠胀ㄣf材料本身疏松、脆硬的特點(diǎn),對(duì)即使沒有掉牙的螺紋,其在使用時(shí)的可靠性我們也有所懷疑,擔(dān)心加工后材料應(yīng)力發(fā)生變化或有隱性裂紋的存在,在使用過程中發(fā)生螺紋失效。為此建議使用材料生產(chǎn)廠家經(jīng)過高溫處理和工藝改性的鉬加工有細(xì)小結(jié)構(gòu)的鉬零件,其機(jī)械加工特性大幅改良,成品率和可靠性有良好保證,綜合經(jīng)濟(jì)效益也比用普通鉬更好一些。