基于流固耦合的軸流泵葉輪結構分析

為了準確計算軸流泵葉輪的應力分布狀況,采用了FLUENT軟件與ANSYS軟件協同仿真的方法。基于FLUENT,N-S控制方程與標準k-ε湍流模型對軸流泵全流道進行了三維流動計算,通過Workbench流固耦合技術傳輸數據,應用ANSYS對軸流泵葉輪進行了結構計算。通過數值分析,確定了葉片應力集中區域,得出了葉片應力從葉頂到葉根逐漸增大的分布規律。計算結果為軸流泵葉輪的優化設計提供了有利的依據。

1、前言

葉輪是軸流泵重要的過流部件之一,葉輪在運行過程中產生的應力和變形對軸流泵的安全運行起著重要的影響,因此有必要對軸流泵葉輪在正常工作時所受的應力和變形進行精確分析。

目前,在對軸流泵葉輪的結構強度有限元分析中,流體對葉輪表面的壓力多是采用簡化方法將等效壓力加載到軸流泵葉輪表面對葉輪進行強度分析。顯然這種通過簡化方法加載壓力得到的結果與真實結果有一定的差異,尚不能完全作為軸流泵葉輪優化設計的依據。

為了能夠更好地模擬軸流泵工作的真實情況,應將流場分析時得到的葉輪表面的真實壓力加載到強度分析的葉輪模型表面進行流固耦合分析。本文采用有限元分析軟件ANSYSWorkbench對軸流葉輪進行單向流固耦合分析,分析結果不僅揭示了軸流泵內部的流動規律,還得到了葉輪的應力和變形分布情況,為軸流泵葉輪的結構設計和優化設計提供了數值依據。

2、軸流泵流場分析

2.1、基本方程

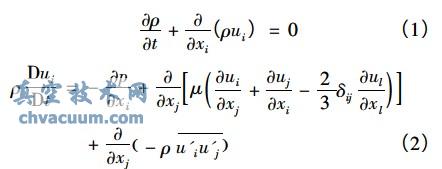

本文采用雷諾時均N-S方程和標準k-ε湍流模型以及SIMPLE算法進行計算。公式如下:

(1)三維不可壓連續方程和動量方程為:

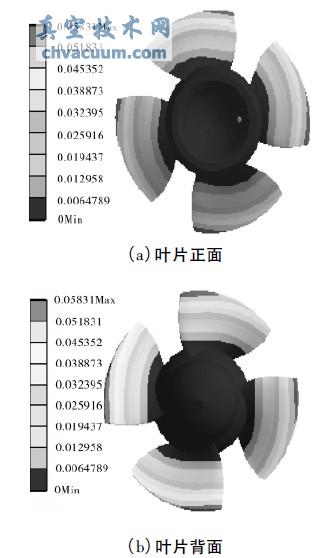

圖8 軸流泵葉輪整體變形

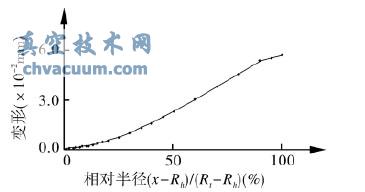

圖9 葉片徑向方向變形曲線

由圖8和圖9可知,葉輪的變形十分均勻,從輪轂到輪緣逐漸增大并在靠近輪轂處變形很小且變化緩慢,到葉片外側變形加快且變形增大直到達到最大變形0.05mm。由于最大變形滿足工作要求,因此結構分析的結果驗證了所設計的軸流泵滿足設計要求。

4、結論

(1)軸流泵輪轂和葉片結合處出現應力集中,因此對于軸流泵葉輪的設計和優化應該著重考慮此處的剛強度;

(2)采用流固耦合方法對軸流泵葉輪進行了結構靜力學仿真,分析獲得的應力和變形數據對軸流泵葉輪的結構優化設計與運行有指導意義。