流固耦合作用對螺旋離心泵流場影響的數值分析

為研究流固耦合作用對螺旋離心泵內部流場的影響,以ZJ200-25型螺旋離心泵為研究對象,應用計算流體力學軟件CFX12.1和有限元軟件ANSYS Workbench對螺旋離心泵進行了考慮內部流場和結構相互作用的兩場交替聯合求解,并以相同的設置對不考慮流固耦合作用的內部流場進行了計算。對比分析兩種計算方法得到的流場發現,考慮流固耦合作用后:泵進口處的壓力波動加劇,出口壓力波動強度降低,進出口波動頻率不變,但相位有改變;速度分布滿足共同的規律,但在小流量工況下差別最大,同時在葉片與隔舌處于相干位置時,隔舌附近流動也受到明顯影響;徑向力大小隨時間變化規律一致,但波動范圍減小;考慮流固耦合作用后葉輪流道內流動更加不對稱。

螺旋離心泵是一種傳統的無堵塞泵,其核心部件為半開式螺旋形葉輪。這種泵葉片少,葉片薄而相對扭曲,包角大,結構特殊。螺旋離心泵運行過程中,在流場內復雜的水力激勵作用下,葉輪會發生變形及振動,變形后的葉輪又會引起流場的改變。以往關于螺旋離心泵內部流動的數值研究中,都沒有考慮到結構變形和振動對流場的反作用,而雙向流固耦合方法已經被用于普通離心泵內流場的研究中,但還沒有在泵領域得到推廣,成果有限。

目前應用較多的是將流場載荷加載到結構上的單向流固耦合方法,這種方法忽略了阻尼作用,準確度低,常用于求解結構響應的靜力學分析。本文使用CFD軟件CFX12.1及有限元分析軟件ANSYS Workbench對螺旋離心泵進行雙向流固耦合數值模擬,對比研究耦合與不耦合各工況下流場壓力、速度及葉輪受力的差別,分析流固耦合作用對流場產生的影響。

1、計算模型與模擬方法

1.1、模型參數

螺旋離心泵模型設計參數為:流量Qd=200m3/h,揚程H=25m,轉速n=1450r/min,比轉數ns=116,葉片數Z=2。葉輪進口直徑D1=160mm,出口直徑D2=328mm,出口寬度b2=70mm,蝸殼基圓直徑D3=360mm,葉輪外緣與吸水殼體內壁間隙為0.9mm。葉輪材料為不銹鋼316L,密度8030kg/m3,彈性模量175GPa,泊松比0.4。

1.2、網格生成

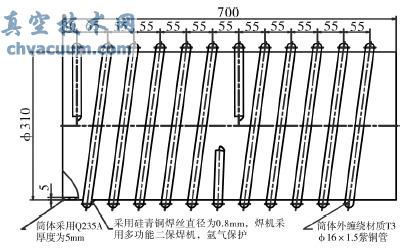

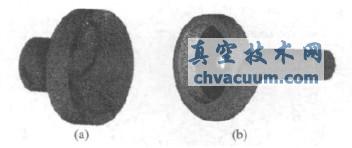

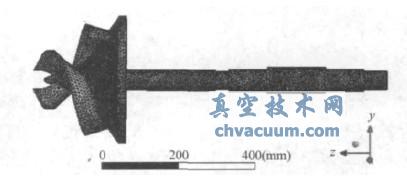

將螺旋離心泵的三維模型導入網格劃分軟件ICEM生成計算區域的網格。考慮到螺旋離心泵結構特殊,葉片邊緣存在一尖角區域,且計算區域中存在比較復雜的流動,如二次流、交叉流以及小流量工況下的分離旋渦等流動現象,采用六面體網格單元不能保證網格質量和更好地反映這些流動。故采用適應范圍更廣的四面體網格單元對全流道模型進行網格劃分,并對間隙內流體進行局部網格加密處理,流體網格總數為1399178(圖1)。轉子固體有限元網格在WorkbenchTransientStructure模塊中生成,單元數為125662(圖2)。

圖1 流體區域網格

(a)葉輪計算區域網格(b)蝸殼計算區域網格

圖2 固體區域網格

1.3、數學模型及模擬方法

數值模擬在ANSYSCFX12.1全隱式耦合多網格線性求解器中進行。采用SSTk-ω湍流模型進行非定常全流場計算,采用適宜于瞬態求解的SIMPLEC算法進行求解。進出口邊界條件分別定義為速度進口和自由出流,設置參考壓力為大氣壓,給定不同工況下的進口速度進行計算。固體壁面定義無滑移邊界條件,粗糙度0.025mm。將進口與葉輪、葉輪與蝸殼間的交界面設置為TransientRotorStator。以葉輪旋轉9°作為一個時間步,每個時間步長ΔT=0.001035s,每個旋轉周期包含40個時間步。選擇5個旋轉周期作為采樣對象,200步的總時間T=0.207s。

在雙向流固耦合計算的基礎上,以相同的時間步長及設置,進行了不考慮流固耦合作用的解耦計算,以此結果作為參照,能夠更直觀地對比得出流固耦合作用對流場所產生的影響。

結論

(1)流固耦合作用使得進口壓力波動強度增大,出口壓力波動強度減弱,隔舌處波動紊亂,但流固耦合前后的流場也滿足共同的規律,耦合作用并未改變整體流動趨勢。

(2)不同工況下,流固耦合作用在非設計流量下影響最明顯,小流量下對壓力影響最明顯,大流量下對徑向力影響最明顯;一個旋轉周期內,當葉片與隔舌處于相干位置時,耦合前后的流動差異最大。

(3)由于葉輪變形以及質心偏移,破壞了轉子結構的對稱性,對泵進口處液流形成擾動,并對下游流道內流動形成不同程度的影響,這種影響隨時間及空間積累,會在流道內局部產生明顯的差別。